Quais são os materiais refratários para fornos rotativos de cimento?

Os fornos rotativos de cimento são equipamentos essenciais no processo de produção de cimento. Requer materiais refratários para resistir a altas temperaturas e ataques químicos. Quais são os materiais refratários para fornos rotativos de cimento?

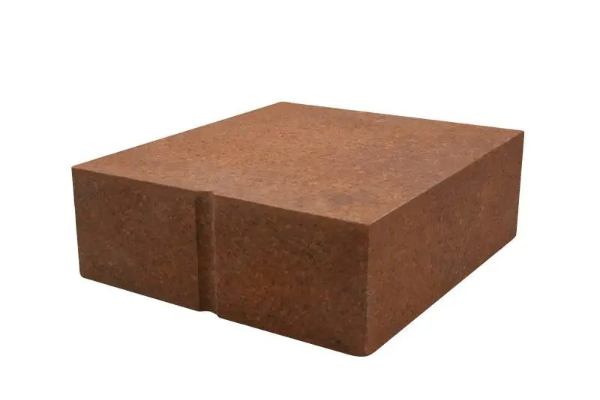

Tijolo de espinélio de alumínio e ferro magnésio

Os tijolos de espinélio de magnésia-ferro-alumínio são feitos de magnésia de alta pureza e espinélio de ferro-alumínio como matéria-prima; através de proporções razoáveis, moldagem de alta pressão, e controle rigoroso da temperatura de queima e da atmosfera de queima, tijolos de espinélio de magnésia-ferro-alumínio têm boa flexibilidade Possui boa estabilidade ao choque térmico, estabilidade de volume em alta temperatura, alta temperatura de amolecimento de carga, e excelente desempenho de suspensão no forno.

Tijolo de magnésio e cálcio

O tijolo de magnésia-cálcio é um material refratário alcalino feito de areia condensada de magnésia-cálcio. Geralmente, o conteúdo de CaO atinge mais de 40%. É usado principalmente na zona de queima de fornos rotativos.

Tijolo de magnésio e zircônio

Ele usa magnésia fundida e areia de zircão como matérias-primas primárias e é produzido por moldagem de alta pressão e queima de alta temperatura. Tem uma estrutura densa, poros pequenos e uniformemente distribuídos, resistência a altas temperaturas, boa estabilidade de choque térmico, excelente resistência à erosão alcalina, e excelente desempenho de suspensão no forno. É adequado para a zona de queima de fornos rotativos de cimento.

Tijolo de espinélio de magnésio-alumínio

Ele usa magnésia de alta pureza e sintético tijolo de espinélio de magnésia-alumínio como principal matéria-prima. As principais fases cristalinas são periclásio e espinélio. Tem boa resistência à corrosão, resistência à fragmentação, e resistência a altas temperaturas. Pode ser usado na zona de transição de grandes fornos rotativos de cimento seco.

Tijolos de mulita de sílica

É feito de material de argila de alto alumínio de qualidade especial, carboneto de silício, e silício metálico como principais matérias-primas, através de moldagem de alta pressão e queima de alta temperatura. Possui alta resistência em temperaturas normais e altas, boa estabilidade de choque térmico, forma continuamente uma camada protetora durante o uso, e tem boa resistência ao desgaste e forte resistência à lasca. É adequado para a zona de transição inferior, zona de resfriamento, boca de forno, e outras partes de fornos de cimento.

Anti-descamação tijolos de alta alumina

Usando clínquer de alta alumina de qualidade especial como principal matéria-prima, a estabilidade ao choque térmico é melhorada pela adição de matérias-primas de mudança de fase, como areia diamantada, cianita, e alusita. Tem forte resistência ao spalling, resistência à corrosão ao potássio, sódio, enxofre, cloro, e sais alcalinos, e baixa condutividade térmica. É um material ideal para a zona de transição e zona de decomposição de fornos de cimento. Também pode ser usado para tampas de portas de fornos e resfriamento de fornos de cimento e outras peças.

Tijolos resistentes a álcalis

Tijolos resistentes a álcalis: Os produtos de tijolo resistentes a álcalis têm características de volume estável, forte resistência à erosão alcalina, e resistência à penetração. Eles são usados em pré-aquecedores, fornos de decomposição, dutos de ar terciário, e outras partes de fornos de cimento.

Moldável resistente a álcalis

Castables resistentes a álcalis: Os concretos resistentes a álcalis são feitos de materiais de silicato de alumínio como agregados refratários e pós, e cimento de aluminato e aditivos. Tem bom desempenho em altas temperaturas e resistência à corrosão alcalina. O tipo de alta resistência também possui alta resistência e boa resistência ao desgaste. Pode ser utilizado em sistemas como pré-aquecedores e dutos de ar de fornos de cimento de processo seco de grande e médio porte..

Concreto refratário reforçado com fibra de aço

Concreto refratário reforçado com fibra de aço: Usando clínquer de fosfato de alta alumina ou corindo como agregado e pó, adição de agente aglutinante e a quantidade apropriada de fibra de aço inoxidável resistente ao calor, tem alta resistência, boa tenacidade, boa estabilidade de choque térmico, resistência à fragmentação, e características de forte resistência ao desgaste. Usado na boca do forno rotativo de cimento, resfriador, forno de decomposição, pré-aquecedor, e outras partes.

Fábrica de Refratários Rongsheng

Fábrica de Refratários Rongsheng

WeChat

Escaneie o código QR com o wechat