Struttura del forno rotante per l'industria del cemento e prodotti refrattari Introduzione

Il forno rotante è un cilindro circolare inclinato di un certo angolo (3~5°) e rivestito con materiali refrattari. Il diametro e la lunghezza del forno rotante sono legati alla vita quotidiana del forno rotante. Il volume di produzione è direttamente correlato.

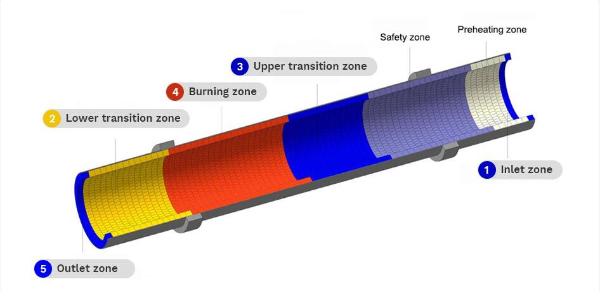

Struttura operativa del forno rotante

Il forno rotante è un cilindro circolare inclinato di un certo angolo (3~5°) e rivestito con materiali refrattari. Il diametro e la lunghezza del forno rotante sono legati alla vita quotidiana del forno rotante.

Il volume di produzione è direttamente correlato.

Zona di decomposizione

Nel nuovo forno da cemento a secco, 90% della materia prima viene decomposta nel sistema di pre-decomposizione esterno al forno, e il restante 10% viene completato nella zona di decomposizione del forno rotante, principalmente la decomposizione del carbonato di calcio.

La temperatura del materiale nella zona di decomposizione è 800~1000°C, e la temperatura del gas è 1000~1400°C. Gli ambienti principali affrontati dai materiali refrattari nel forno sono ad alta temperatura, erosione chimica come gli alcali, zolfo, e cloro, e sollecitazioni meccaniche causate dalla rotazione del corpo forno. I materiali refrattari della zona di decomposizione devono avere una buona resistenza meccanica e resistenza agli attacchi chimici come gli alcali.

I materiali utilizzabili sono principalmente i mattoni di spinello, mattoni antisfaldamento ad alto contenuto di allumina, mattoni di silicio molibdeno, e mattoni ad alto contenuto di allumina.

Zona di transizione superiore

Situato dietro la zona di decomposizione, la temperatura dei fumi nel forno è di circa 1700°C. Influenzato dalla combustione del carburante, la temperatura dei fumi varia frequentemente. La pelle del forno in questa zona pende e cade di tanto in tanto. Il rivestimento è a diretto contatto con i fumi e il clinker ed è sottoposto a forti stress termici. Cambia frequentemente ed è suscettibile all'abrasione del clinker, gas di combustione ad alta temperatura, e clinker

L'erosione dei composti di carbone-alcali solforati e lo stress sulla rotondità del cilindro nella zona della cinghia della ruota.

La zona di transizione superiore deve resistere all'impatto ad alta temperatura e all'erosione di parte della fase liquida del clinker di cemento, e deve anche avere una buona resistenza termica.

I mattoni refrattari includono comunemente mattoni di silice molibdeno, mattoni di spinello di magnesia-allumina, e speciali mattoni antisfaldamento ad alto contenuto di allumina.

Zona di tiro

Nella parte del forno con la temperatura più alta, la temperatura della fiamma può raggiungere fino a 1800~2000℃, e la temperatura del materiale del forno può raggiungere 1350~1400℃. Si forma una grande quantità di clinker di cemento. In questa parte deve essere formata una pelle stabile del forno per proteggere i mattoni del rivestimento. Inoltre, una grande quantità di composti alcalini e solforati nei materiali del forno volatilizzano, quindi i mattoni di rivestimento devono avere pelli di forno pendenti.

Prestazione, può resistere all'erosione termochimica dei componenti fusi e dei composti alcalini e solforati nella pelle del forno, inoltre deve resistere allo stress da shock termico e ai danni al forno causati dal cedimento della pelle del forno.

Lo stress meccanico della rotazione del corpo nella zona di sparo è elevato e la reazione chimica è violenta. Il materiale refrattario deve avere una buona resistenza alle alte temperature, resistenza agli alcali, ed erosione del clinker di cemento. Allo stesso tempo il materiale refrattario deve essere resistente al forno per formare uno strato protettivo sulla superficie del rivestimento. Generalmente, vengono utilizzati mattoni di silice molibdeno e mattoni di periclasio-spinello.

zona di transizione inferiore

I mattoni del rivestimento del forno nella zona di transizione inferiore sopportano lo stress termico dell'aria ad alta temperatura e del clinker superiore a 1400°C e sono più capaci di resistere allo stress del flusso d'aria polveroso ad alta temperatura e del clinker solidificato.

Abrasione, erosione da fusione nel clinker, i composti di zolfo e alcali si sciolgono e generano gas, deformazione del cilindro ad alta temperatura, e stress di ovalizzazione nella cinghia della ruota.

La temperatura nella zona di transizione inferiore è inferiore a quella della zona di cottura, e non esiste una protezione stabile della pelle del forno. Il clinker di cemento è fortemente eroso ed eroso, e l'intervallo di fluttuazione della temperatura è ampio. Perciò, i materiali refrattari in questa zona non solo hanno l'elevata refrattarietà e l'elevato carico dei materiali refrattari nella zona di cottura. Oltre alla temperatura di rammollimento e all'elevata resistenza, dovrebbe anche avere una buona resistenza agli shock termici e prestazioni di sospensione in forno. Generalmente, vengono utilizzati mattoni rossi di silicio molibdeno e mattoni di periclasio-spinello.

Zona di raffreddamento

La zona di raffreddamento del nuovo forno rotativo per cemento con processo a secco è un'area simile alla zona di transizione inferiore. In questa zona il clinker di cemento si raffredda e si solidifica e continua ad avanzare. Esce dal forno attraverso la bocca del forno ed entra nel sistema di raffreddamento. In questa zona, la temperatura del gas arriva fino a 1400°C e la temperatura oscilla notevolmente. Molto gravi sono anche la macinazione del clinker e l'erosione dei flussi d'aria. Il materiale refrattario della zona di raffreddamento deve avere resistenza all'usura, resistenza alla corrosione alcalina, e buona resistenza agli shock termici. Vengono solitamente utilizzati mattoni di silice molibdeno o mattoni antisfaldamento ad alto contenuto di allumina.

Bocca forno anteriore e posteriore

La bocca del forno posteriore si trova in corrispondenza del collegamento tra il forno pre-cliner e il sistema del forno rotativo. La temperatura nella sottoregione è relativamente bassa, ma è soggetto ad erosione chimica derivante dalla macinazione delle materie prime cementizie e dei composti alcalini e solforati circolati e arricchiti nel forno; nel forno rotante si trova la bocca del forno anteriore. Nella posizione di scarico, la temperatura oscilla notevolmente e l'erosione del clinker e del flusso d'aria è relativamente grave, che richiede un'elevata resistenza all'usura, stabilità allo shock termico, e resistenza alla scheggiatura del materiale.

I materiali refrattari agli ingressi del forno anteriore e posteriore devono avere una buona resistenza all'usura, resistenza agli alcali, e resistenza alla scheggiatura. Corindone, corindone morbido, calcinabili di mullite-carburo di silicio, calcinabili refrattari ad alto contenuto di alluminio, eccetera. vengono spesso utilizzati.

Tubo di iniezione del carbone

Il tubo di iniezione del carbone è un tubo che trasporta direttamente carburante e aria per fornire calore. L'estremità anteriore del tubo di iniezione del carbone è direttamente influenzata dalla radiazione termica della fiamma ad alta temperatura e dalla macinazione ed erosione del clinker di cemento e del flusso d'aria. Poiché i moderni forni rotativi co-trattano anche i rifiuti solidi e i rifiuti domestici, Composti pericolosi come gli alcali, zolfo, e il cloro corrodono gravemente i materiali dei tubi di iniezione del carbone. Insieme agli effetti dello shock termico causati dalle fluttuazioni di temperatura, i materiali refrattari devono avere una buona resistenza all'erosione chimica e alla scheggiatura da shock termico.

A seconda dell'ambiente di utilizzo del materiale, i tubi per l'iniezione del carbone utilizzano principalmente calcinabili di corindone-mullite, calcinabili rinforzati con fibra di acciaio, calcinabili a basso contenuto di cemento e ad alto contenuto di alluminio, eccetera.

Condotto dell'aria terziaria

Il condotto dell'aria terziaria è un condotto dell'aria calda che collega il raffreddatore e il forno pre-cliner. Viene utilizzato per trasportare il calore di scarto del clinker di cemento al forno precalcinatore per il riutilizzo. L'ambiente di lavoro dei condotti dell'aria terziaria è duro, soprattutto ai gomiti e alle valvole di chiusura. Il flusso d'aria ad alta temperatura trasporta una grande quantità di polvere e alcali, zolfo, e composti del cloro, che usurano ed erodono il materiale, causando il distacco e il distacco del materiale.

I materiali dei condotti dell'aria terziaria considerano principalmente la resistenza all'usura, resistenza all'erosione alcalina, e resistenza alla scheggiatura. Mattoni resistenti agli alcali ad alta resistenza, calcinabili ad alta resistenza agli alcali, calcinabili antischiacciamento, eccetera. può essere utilizzato.

Quali materiali refrattari vengono utilizzati nei forni rotativi per cemento?

| Parti del forno rotante | Materiali refrattari |

| Zona di decomposizione | Mattoni di spinello, mattoni antisfaldamento ad alto contenuto di allumina, mattoni al silicio molibdeno e mattoni ad alto contenuto di allumina, eccetera. |

| Zona di transizione superiore | Mattoni in silicio molibdeno, mattoni di spinello di magnesia-allumina, e speciali mattoni antisfaldamento ad alto contenuto di allumina, eccetera. |

| Zona di tiro | Mattoni di spinello, mattoni antisfaldamento ad alto contenuto di allumina, mattoni al silicio molibdeno mattoni ad alto contenuto di allumina, eccetera. |

| Zona di transizione inferiore | Mattoni rossi di silice-molibdeno e mattoni di periclasio-spinello, eccetera. |

| zona di raffreddamento | Mattoni di silicio molibdeno o mattoni antisfaldamento ad alto contenuto di allumina, eccetera. |

| Bocca forno anteriore e posteriore | Corindone, calcinabili mullite-SiC, eccetera. |

| Tubo di iniezione del carbone | Calcinabili di corindone-mullite, calcinabili rinforzati con fibra di acciaio, calcestruzzi a basso contenuto di cemento, eccetera. |

| Condotto dell'aria terziaria | Mattoni resistenti agli alcali ad alta resistenza, calcinabili ad alta resistenza agli alcali, calcinabili antischiacciamento, eccetera. |

Fabbrica dei refrattari di Rongsheng

Fabbrica dei refrattari di Rongsheng

WeChat

Scansiona il codice QR con wechat