Il forno di cracking è il cuore della produzione di etilene, e il materiale refrattario è un fattore importante che influenza la durata di servizio del forno di cracking. Tra loro, il rivestimento e il gruppo di lavoro del forno di cracking SRT utilizzano materiali refrattari.

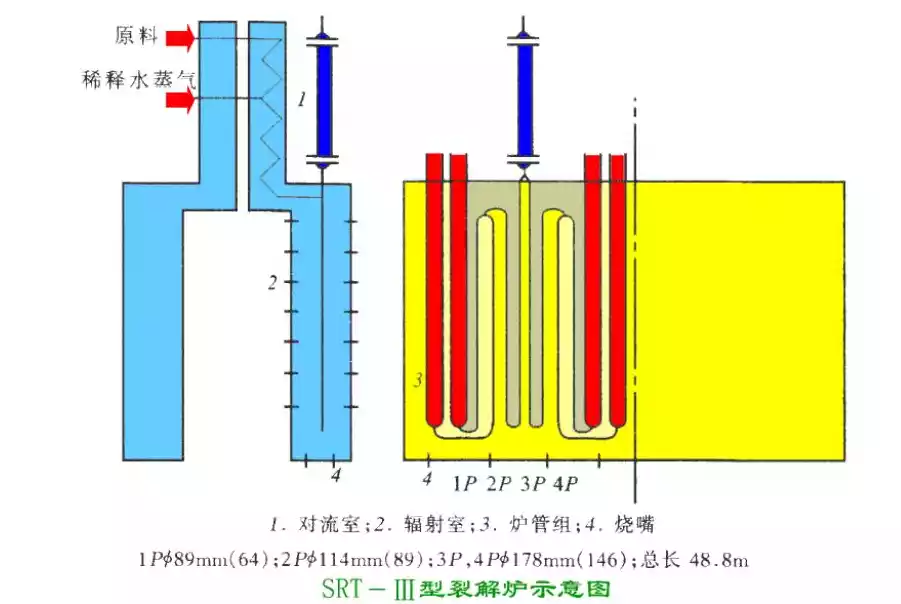

Forno di cracking SRT

Refrattari per forni di cracking SRT

Nella zona interna ad alta temperatura del forno di cracking, i mattoni refrattari vengono utilizzati per costruire la parete e il fondo del forno.

Calcinabili refrattari:

I calcinabili refrattari vengono utilizzati per riempire e riparare piccoli vuoti e parti danneggiate dei forni.

Utilizzato per lo strato isolante del forno.

Nella zona esterna del forno di pirolisi, i mattoni isolanti vengono utilizzati per ridurre la conduzione e la perdita di calore.

Rivestimento barriera termica:

Le superfici esterne del forno di pirolisi sono rivestite con un rivestimento a barriera termica. Questi rivestimenti sono solitamente costituiti da fibre ceramiche, cemento refrattario e altri materiali, che può fornire un migliore effetto di isolamento termico.

Coperta in fibra ceramica

| Temperatura di classificazione ℃ | 1140 | 1260 | 1400 | ||

| Grado | XT114 | XT126-A | XT126-B | XT140-A | XT140-B |

| Cambiamento lineare permanente % ℃×24h | ≤-3 950 | ≤-3 1000 | ≤-3 1100 | ≤-3 1200 | ≤-3 1350 |

| Conducibilità termica W/(m·K)500℃ | ≤0,153 | ||||

| Resistenza alla trazione MPa spessore 25 mm | >0.04 | >0.05 | >0.04 | >0.06 | |

| Densità apparente kg/m3 | 64/96/128/160 | ||||

| Al2O3 % | ≥44 | ≥45 | ≥45 | ≥52 | ≥36 |

| SiO2 % | ≥52 | ≥52 | ≥54 | ≥46 | ≥48 |

| ZrO2 % | / | / | / | / | ≥15 |

| Fe2O3 % | ≤1.0 | ≤0,8 | ≤0,2 | ≤0,2 | ≤0,1 |

| Al2O3+SiO2 % | ≥96 | ≥97 | ≥99 | ≥99 | ≥ |

| Al2O3+SiO2+ZrO2 % | / | / | / | / | 99 |

| Misurare | 3600/7200×610×20/30/50 | ||||

Plastica refrattaria

| Articolo | Carburo di silicio | Corindone allo zirconio-cromo | ||

| NMK4 | NMK5 | NMK6 | NMK7 | |

| Al2O3 % | / | / | / | ≥80 |

| SiC % | ≥40 | ≥60 | ≥70 | / |

| Cr2O3 % | / | / | / | ≥3 |

| ZrO2 % | / | / | / | ≥2 |

| Densità apparente g/cm3 110℃×24h | ≥2,4 | ≥2,5 | ≥2,6 | ≥2,8 |

| Cambiamento lineare permanente % 1000℃×3h | -0.4~0 | -0.5~0 | -0.6~0 | -0.6~0 |

| Resistenza allo schiacciamento a freddo MPa 1000℃×3h | ≥60 | ≥70 | ≥80 | ≥90 |

| Resistenza all'usura a temperatura ambiente cm3 1000℃×3h | ≤7 | ≤6 | ≤5 | ≤5 |

| Ciclo di stabilità allo shock termico Raffreddamento ad acqua 1000 ℃ | ≥30 | ≥35 | ≥40 | ≥30 |

| Indice di plasticità % | 15~55 | |||

| Plasticità con/(m·K) 1000℃ | 3~5 | 5~7 | 6~8 | 2~3 |

| Temperatura massima di servizio ℃ | 1400 | 1500 | 1600 | 1600 |

Colabile refrattario ad alto contenuto di allumina

| Indice | Colabile ad alto contenuto di allumina | |

| Al2o3% | 65 | |

| Sio2% | 30 | |

| Ca% | 6 | |

| Densità apparente g/cm³ | 110℃,24H | 2.5 |

| 1350℃,24H | 2.6 | |

| Resistenza alla flessione a freddo MPA | 110℃,24H | 6 |

| 1350℃,24H | 7.5 | |

| Resistenza alla flessione a caldo MPA | 110℃,24H | 45 |

| 1350℃,24H | 60 | |

| 1350 Velocità di cambiamento della linea in fiamme | 0.2 | |

| Consumo acqua di miscelazione % | 10-12% | |

| Temperatura operativa | 1400 | |

Fabbrica dei refrattari di Rongsheng

Fabbrica dei refrattari di Rongsheng

WeChat

Scansiona il codice QR con wechat