A szemétégetők típusai és jellemzői

A szemétégetők egyfajta berendezés a szilárd hulladék kezelésére. Magas hőmérsékleten a szemetet hamuvá és füstté égeti, ezzel csökkentve a szemét mennyiségét és a káros anyagok ártalmatlanítását. Az alábbiakban felsorolunk néhány elterjedt hulladékégető típust.

Ötféle szemétégető

Rostély típusú szemétégető

A rostélyos szemétégető folyamatosan üzemel és tovább tud dolgozni 200 tonna hulladék naponta. Alul kemence ráccsal van felszerelve, és a hulladékot a felső garaton keresztül táplálják be. Az elégetendő hulladékot a kemence rostélyára helyezzük, és a kemence aljáról égési levegőt fújnak be a szárításhoz és a közvetlen elégetéshez. Ha rostélyos szemétégetőt használ a hulladékok ártalmatlanítására, általában nincs szükség hulladékválogatásra vagy aprításra, kivéve a nagy tételeket. A hulladékréteg felületi hőmérséklete elérheti a 800°C-ot is, és a füstgáz hőmérséklet-tartománya között van 2800 és 1000 °C. A szemétégetőnek csak egy égéskamrája van, megbízható égés biztosítása, a maradékhő jó hasznosítása, stabil égési teljesítmény, és magas kiégési arány. A szilárd hulladék a kemencében kb 1 nak nek 3 óra, míg a gázok csak néhány másodpercig maradnak meg. Ez a fajta szemétégető magas és vékony, nagy hangerővel. Fejlett működési technikákat igényel, magasabb költséggel jár, és a rostélynak ellenállnia kell a magas hőmérsékletnek, és korrózió, és jó mechanikai tulajdonságokkal rendelkeznek, vagy hajlamos lehet a károsodásra.

CAO (Ellenőrzött levegő oxidáció) égető rendszer

A CAO (Ellenőrzött levegő oxidáció) égetőrendszer egy új típusú hulladékégető, amelynek feldolgozó kapacitása legfeljebb 150 tonna naponta. Főbb jellemzői közé tartozik a kétlépcsős folyamat: első, a hulladék termikus oxidációs bomláson megy keresztül, ezt követi az elgázosítás és az égés. Ez stabil égést eredményez magas kiégési hatásfokkal. Viszont, az égési folyamat lassú, és megköveteli az oxigénszint és a kemence hőmérsékletének pontos szabályozását. Ha a hulladéknak magas a nedvességtartalma és hiányzik az olajos gyújtás, stabil égés nem érhető el. A rendszer két égéskamrából áll: a szilárd hulladék az első kamrában marad (600-800°C hőmérsékleten) kb 3-6 óra, míg a gázok áthaladnak a második kamrán (800-1000°C hőmérsékleten) hozzávetőlegesen 1-3 másodpercig, propeller hajtja.

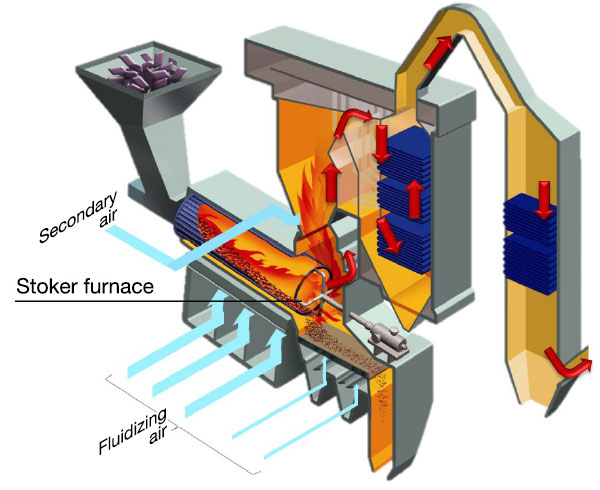

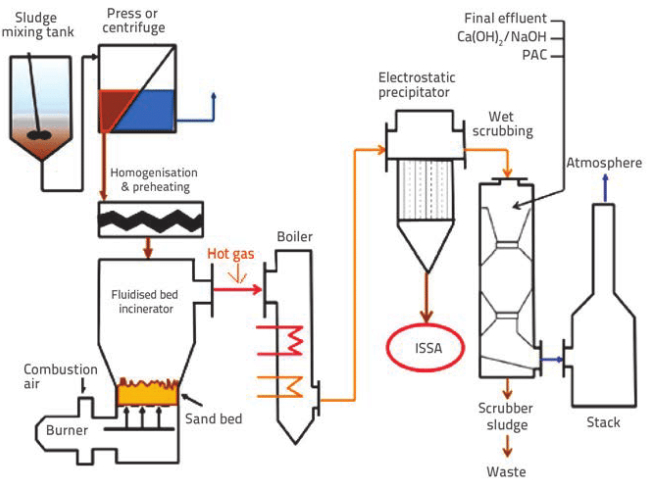

Fluidágyas égetőmű

A fluidágyas égetőmű porózus elosztólemezekből áll. Nagy mennyiségű kvarchomokot adnak a kemencébe, 600°C fölé melegítjük, és forró levegő (200°C felett) alulról fújják, amitől a homok felforr. Majd, bevezetik a hulladékot. A hulladék a forró homokkal együtt felforr, gyorsan kiszárad, meggyulladt, és leégett. Mielőtt belép a kemencébe, a hulladékot válogatni és zúzni kell (10-30cm). A kemence belsejében, felfüggesztett égés alatt áll. Ez a nagy hatékonyságú eljárás alapos égéshez vezet. Viszont, az égetőmű hulladékfeldolgozó kapacitása alá korlátozódik 150 tonna naponta. A kemence belsejében egyenletes a hőmérséklet, és az égési sebesség viszonylag gyors. A szilárd hulladék a kemencében marad 1-2 óra, miközben a gázok csak néhány másodpercig maradnak a kemencében.

Forgókemencés ipari hulladékégető

A forgókemencés égetőmű egy forgókemencéből áll, hulladékadagoló berendezés, másodlagos égéskamra, és égő, és hátul egy kemencerácstal van felszerelve a másodlagos égetéshez. Ez a típusú forgókemencés kemence alkalmas nagyméretű hulladékok és ipari hulladékok feldolgozására (mint például az iszap, festékmaradvány, műanyagok, stb.) a hulladék előzetes osztályozása vagy zúzása nélkül. Feldolgozó kapacitása több mint 200 tonna naponta. A szilárd hulladék a forgókemencében marad 2-4 órán át körülbelül 900°C hőmérsékleten. A hátsó égetőkamra hőmérséklete 1000-1200°C között van. Az égetés után keletkező hamuszemcsék kicsik, és a kiégési hatásfok viszonylag magas.

Négyféle szemétégető jellemzői

A fenti négy típusú hulladékégetőből, megfigyelhető, hogy a hagyományos hulladékégetők általában viszonylag alacsony égési hőmérsékleten működnek, jellemzően 1000°C alatt van. Ennek eredményeként, egyes éghető anyagok nem éghetnek teljes mértékben. Veszélyes hulladék összetevői, mint amilyenek az orvosi hulladékban találhatók, nincsenek alaposan feldolgozva, amely hátrányosan befolyásolhatja a helyi talaj- és vízminőséget, másodlagos környezetszennyezéshez vezet. Továbbá, az alacsony hőmérsékletű égetés olyan dioxinokat termelhet, amelyek károsak a természeti környezetre és az emberi egészségre egyaránt. Az átfogó égés biztosítása és a nulla dioxin-kibocsátás elérése, az 1980-as évek óta számos fejlett technológiát alkalmaznak a szilárd hulladék kezelésében. Ide tartoznak az ultrahangos módszerek, gázosítási-olvasztási technikák, hulladékból származó üzemanyag megközelítések, és fotokémiai oxidációs technológiák.

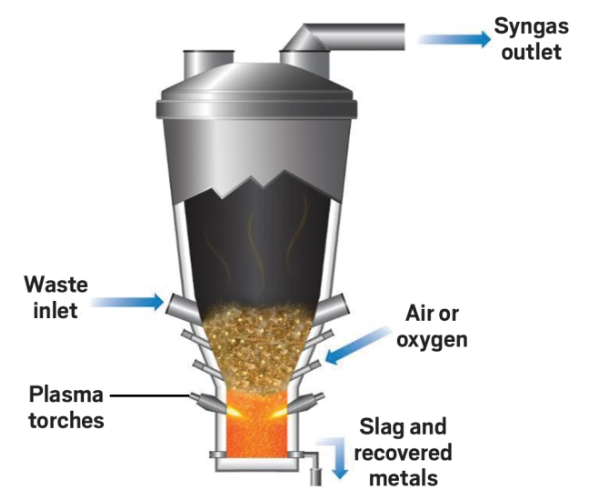

Plazma gázosító

A hagyományos égetési technikákkal összehasonlítva, plazma technológia ionizálja a levegőt, a másodperc töredéke alatt eléri a 3000°C és 10000°C közötti hőmérsékletet. Ez a magas hőmérséklet a mérgező anyagok gyors lebomlását okozza, megakadályozza a dioxinok képződését. A veszélyes gázok és nehézfémek a plazmakemencében történő kezelés után ártalmatlanná válnak. Amikor a hulladékot betáplálják a plazmagázosító kemencébe, a szerves hulladék gyorsan kiszárad, pirolízis, és a bomlás, főként H2-ből álló éghető gázok keverékét állítják elő, CO, és néhány szerves gáz. Ezt további másodlagos égésnek vetik alá a csökkentés és az ártalmatlanság elérése érdekében. Szervetlen anyagok (mint például a fémek, üveg, stb.) megolvad a magas hőmérsékletű plazma alatt, csökkentés elérése. A hagyományos égetéshez képest, plazmatechnológia a veszélyes hulladékok alaposabb kezelését biztosítja, olyan kristályos maradvány keletkezése, amely nem jelent veszélyt és felhasználható építőanyagokban anélkül, hogy el kellene temetni. Ezen a folyamaton keresztül, a hulladék mennyisége jelentősen csökken, mérgező anyagok lebomlanak, az égetési hamu pedig üvegsalakot képez, ártalmatlan anyaggá alakul át. A veszélyes hulladékok kezelésében a nagy kockázatú hulladékok plazmatechnológiája a trend.

A plazmagázosító kemence üzemi hőmérséklet-tartománya 1200°C és 1700°C között van, a plazmafáklya közelében a hőmérséklet eléri az 1700 °C-ot. Ez az azonnali magas hőmérséklet szigorú követelményeket támaszt a tűzálló anyag hőterheléssel szembeni ellenállásával szemben. A folyamat intenzív hősugárzással jár, ami a tűzálló anyag felületének gyors felmelegedését okozza, jelentős hőmérsékleti gradienseket és hőfeszültséget eredményez. Továbbá, a hulladék elgázosítása során nagy mennyiségű vízgőz keletkezik, melyik, amikor felemelkedik, erősen korrodálhatja a tűzálló anyagot a kemence felső burkolatában.

Rongsheng tűzálló anyagok gyára

Rongsheng tűzálló anyagok gyára

WeChat

Olvassa be a QR-kódot a wechat segítségével