Types et caractéristiques des incinérateurs de déchets

Les incinérateurs de déchets sont une sorte d'équipement pour traiter les déchets solides. Il brûle les déchets en cendres et en fumée à des températures élevées, réduisant ainsi le volume des déchets et éliminant les substances nocives. Voici plusieurs types courants d’incinérateurs de déchets.

Cinq types d'incinérateurs de déchets

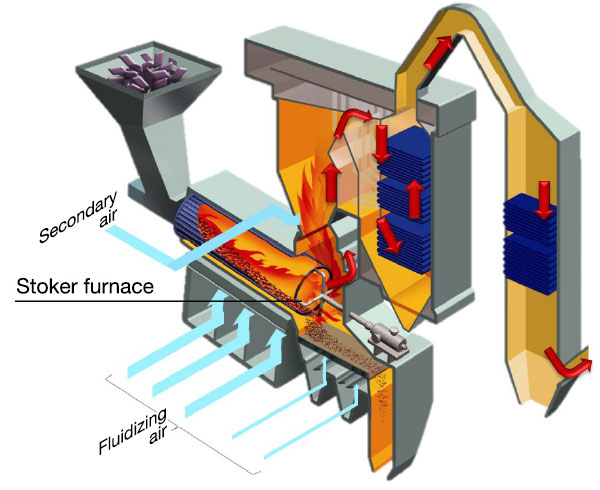

Incinérateur à grille

L'incinérateur à grille fonctionne en continu et peut traiter plus de 200 tonnes de déchets par jour. Il est équipé d'une grille de four en bas, et les déchets sont acheminés par la trémie supérieure. Les déchets à brûler sont déposés sur la grille du four, et l'air de combustion est insufflé depuis le bas du four pour le séchage et l'incinération directe. Lors de l'utilisation d'un incinérateur à grille pour l'élimination des déchets, il n'y a généralement pas besoin de tri ou de broyage des déchets, sauf pour les gros objets. La température de surface de la couche de déchets peut atteindre jusqu'à 800°C, et la plage de température des gaz de combustion est comprise entre 2800 et 1000°C. L'incinérateur n'a qu'une seule chambre de combustion, assurer une combustion fiable, bonne utilisation de la chaleur résiduelle, performances de combustion stables, et taux d'épuisement professionnel élevé. Les déchets solides restent dans le four pendant environ 1 à 3 heures, tandis que les gaz ne restent que quelques secondes. Ce type d'incinérateur est grand et mince, avec un grand volume. Cela nécessite des techniques opérationnelles avancées, a un coût plus élevé, et la grille doit résister à des températures élevées, et corrosion, et avoir de bonnes propriétés mécaniques, ou il peut être sujet à des dommages.

Directeur général (Oxydation contrôlée de l'air) système d'incinération

Le CAO (Oxydation contrôlée de l'air) Le système d'incinération est un nouveau type d'incinérateur de déchets avec une capacité de traitement allant jusqu'à 150 tonnes par jour. Ses principales caractéristiques comprennent un processus en deux étapes: d'abord, les déchets subissent une décomposition par oxydation thermique, suivi de la gazéification et de la combustion. Il en résulte une combustion stable avec une efficacité de combustion élevée. Cependant, le processus de combustion est lent, et cela exige un contrôle précis des niveaux d’oxygène et des températures du four. Si les déchets ont une teneur élevée en humidité et ne disposent pas d'un système d'allumage assisté par huile, une combustion stable peut ne pas être obtenue. Le système se compose de deux chambres de combustion: les déchets solides restent dans la première chambre (à des températures de 600-800°C) pour environ 3-6 heures, tandis que les gaz traversent la deuxième chambre (à des températures de 800-1000°C) pendant environ 1-3 secondes, entraîné par une hélice.

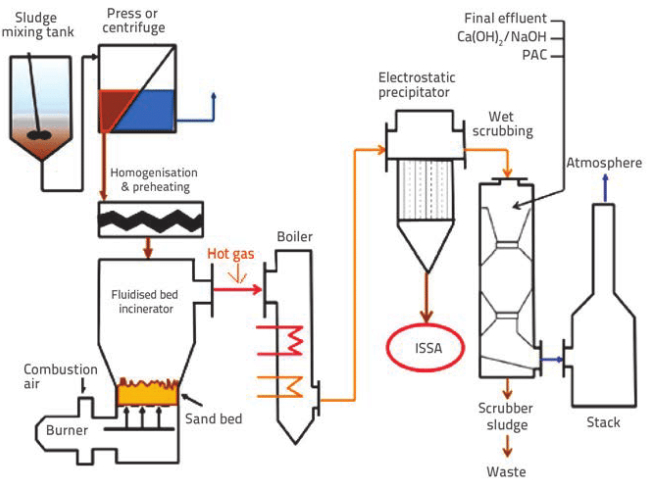

Incinérateur à lit fluidisé

L'incinérateur à lit fluidisé est constitué de plaques de distribution poreuses. Une grande quantité de sable de quartz est ajoutée dans le four, chauffé à plus de 600°C, et de l'air chaud (au dessus de 200°C) est soufflé par le bas, faire bouillir le sable. Alors, les déchets sont introduits. Les déchets bout avec le sable chaud, sèche rapidement, enflammé, et brûlé. Avant d'entrer dans le four, les déchets doivent être triés et broyés (10-30cm). À l'intérieur du four, il subit une combustion suspendue. Ce processus à haute efficacité conduit à une combustion complète. Cependant, la capacité de traitement des déchets de l’incinérateur est limitée à moins 150 tonnes par jour. La température à l'intérieur du four est uniforme, et le taux de combustion est relativement rapide. Les déchets solides restent dans le four pendant 1-2 heures, tandis que les gaz restent dans le four pendant quelques secondes seulement.

Incinérateur de déchets industriels à four rotatif

L'incinérateur à four rotatif se compose d'un four rotatif, dispositif d'alimentation en déchets, chambre de combustion secondaire, et brûleur, et est équipé d'une grille de four à l'arrière pour l'incinération secondaire. Ce type de four rotatif convient au traitement des déchets à grande échelle et des déchets industriels (comme les boues, résidus de peinture, plastiques, etc.) sans nécessité de classification ou de broyage préalable des déchets. Il a une capacité de traitement de plus de 200 tonnes par jour. Les déchets solides restent dans le four rotatif pendant 2-4 heures à une température d'environ 900°C. La température dans la chambre d'incinération arrière est comprise entre 1 000 et 1 200 °C.. Les particules de cendres résultantes après incinération sont petites, et l'efficacité d'épuisement professionnel est relativement élevée.

Caractéristiques de quatre types d'incinérateurs de déchets

Parmi les quatre types d'incinérateurs de déchets ci-dessus, on peut observer que les incinérateurs de déchets classiques fonctionnent généralement à des températures de combustion relativement basses, généralement en dessous de 1000°C. Par conséquent, certains matériaux combustibles peuvent ne pas subir une combustion complète. Composants de déchets dangereux, comme ceux trouvés dans les déchets médicaux, ne sont pas soigneusement traités, ce qui peut nuire à la qualité locale du sol et de l’eau, conduisant à une pollution environnementale secondaire. En plus, l'incinération à basse température peut générer des dioxines nocives pour l'environnement naturel et la santé humaine. Assurer une combustion complète et atteindre zéro émission de dioxines, de nombreuses technologies avancées ont été utilisées dans le traitement des déchets solides depuis les années 1980. Il s'agit notamment des méthodes ultrasoniques, techniques de gazéification-fusion, approches en matière de combustibles dérivés de déchets, et technologies d'oxydation photochimique.

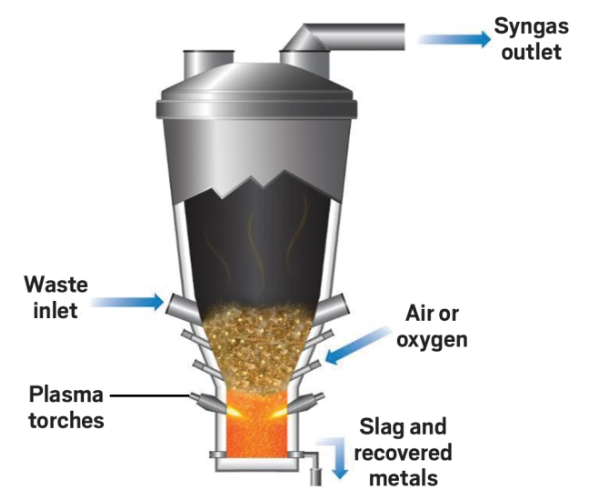

Gazogène à plasma

Par rapport aux techniques de combustion traditionnelles, la technologie plasma ionise l'air, atteindre des températures de 3 000°C à 10 000°C en une fraction de seconde. Cette température élevée provoque une décomposition rapide des substances toxiques, prévenir la formation de dioxines. Les gaz dangereux et les métaux lourds sont rendus inoffensifs après traitement dans le four à plasma. Lorsque les déchets sont introduits dans le four de gazéification au plasma, les déchets organiques subissent une déshydratation rapide, pyrolyse, et décomposition, produisant un mélange de gaz combustibles composé principalement de H2, CO, et quelques gaz organiques. Celui-ci est ensuite soumis à une combustion secondaire pour obtenir une réduction et une innocuité.. Matériaux inorganiques (comme les métaux, verre, etc.) fondre sous le plasma à haute température, parvenir à une réduction. Par rapport à la combustion traditionnelle, la technologie plasma permet un traitement plus approfondi des déchets dangereux, générant un résidu cristallin qui ne présente aucun danger et peut être utilisé dans les matériaux de construction sans avoir besoin d'être enterré. Grâce à ce processus, le volume des déchets est considérablement réduit, les substances toxiques sont décomposées, et les cendres d'incinération forment des scories de verre, se transformer en matériau inoffensif. La technologie plasma pour les déchets à haut risque est la tendance dans le traitement des déchets dangereux.

La plage de température de fonctionnement du four de gazéification au plasma est de 1 200 °C à 1 700 °C., avec des températures à proximité de la torche à plasma pouvant atteindre 1700°C. Cette température élevée instantanée impose des exigences strictes en matière de résistance du matériau réfractaire aux contraintes thermiques.. Le processus implique un rayonnement thermique intense, provoquant un échauffement rapide de la surface du matériau réfractaire, entraînant des gradients de température et des contraintes thermiques importants. En plus, la gazéification des déchets produit une grande quantité de vapeur d'eau, lequel, en se levant, peut gravement corroder le matériau réfractaire du revêtement supérieur du four.

Usine de réfractaires de Rongsheng

Usine de réfractaires de Rongsheng

WeChat

Scannez le code QR avec wechat