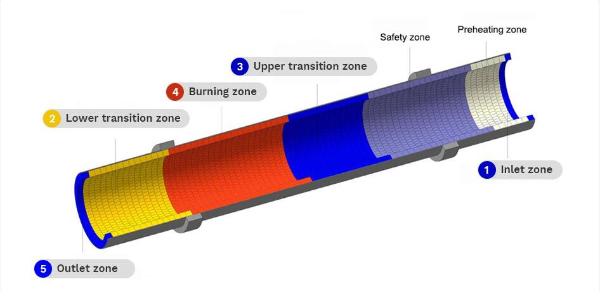

Structure du four rotatif de l'industrie du ciment et produits réfractaires Introduction

Le four rotatif est un cylindre circulaire incliné selon un certain angle (3~5°) et doublé de matériaux réfractaires. Le diamètre et la longueur du four rotatif sont liés à la vie quotidienne du four rotatif. Le volume de production est directement lié.

Structure d'exploitation du four rotatif

Le four rotatif est un cylindre circulaire incliné selon un certain angle (3~5°) et doublé de matériaux réfractaires. Le diamètre et la longueur du four rotatif sont liés à la vie quotidienne du four rotatif.

Le volume de production est directement lié.

Zone de décomposition

Dans le nouveau four à ciment par voie sèche, 90% de la matière première est décomposée dans le système de pré-décomposition à l'extérieur du four, et le reste 10% est terminé dans la zone de décomposition du four rotatif, principalement la décomposition du carbonate de calcium.

La température du matériau dans la zone de décomposition est de 800 ~ 1 000 °C, et la température du gaz est de 1 000 à 1 400 °C. Les principaux environnements auxquels sont confrontés les matériaux réfractaires dans le four sont les températures élevées., érosion chimique telle que l'alcali, soufre, et du chlore, et contraintes mécaniques causées par la rotation du corps du four. Les matériaux réfractaires de la zone de décomposition doivent avoir une bonne résistance mécanique et une bonne résistance aux attaques chimiques telles que les alcalis..

Les matériaux pouvant être utilisés comprennent principalement les briques à spinelle, briques anti-écaillage à haute teneur en alumine, briques de silicium-molybdène, et briques à haute teneur en alumine.

Zone de transition supérieure

Situé derrière la zone de décomposition, la température des fumées dans le four est d'environ 1700°C. Affecté par la combustion du carburant, la température des fumées change fréquemment. La peau du four dans cette zone pend et tombe de temps en temps. Le revêtement est en contact direct avec les fumées et le clinker et est soumis à de fortes contraintes thermiques. Change fréquemment et est sensible à l’abrasion du clinker, gaz de combustion à haute température, et du clinker

L'érosion des composés charbon-alcali-soufre et la contrainte de rondeur du cylindre dans la zone de la courroie de roue.

La zone de transition supérieure doit résister aux impacts à haute température et à l'érosion d'une partie de la phase liquide du clinker de ciment., et il doit également avoir une bonne résistance thermique.

Les briques réfractaires comprennent généralement des briques de silice-molybdène, briques de spinelle de magnésie-alumine, et briques spéciales anti-écaillage à haute teneur en alumine.

Zone de tir

Dans la partie la plus chaude du four, la température de la flamme peut atteindre 1 800 ~ 2 000 ℃, et la température du matériau du four peut atteindre 1350~1400℃. Une grande quantité de clinker de ciment se forme. Une peau de four stable doit être formée dans cette partie pour protéger les briques de revêtement.. En outre, une grande quantité de composés alcalins et soufrés présents dans les matériaux du four se volatilisent, les briques de revêtement doivent donc avoir des peaux de four suspendues.

Performance, il peut résister à l'érosion thermochimique des composants fondus et des composés alcalins et soufrés dans la peau du four, et il doit également résister aux chocs thermiques et aux dommages du four causés par l'effondrement de la peau du four..

La contrainte mécanique de rotation du corps dans la zone de tir est élevée et la réaction chimique est violente. Le matériau réfractaire doit avoir une bonne résistance aux hautes températures, résistance aux alcalis, et érosion du clinker de ciment. Dans le même temps, le matériau réfractaire doit être résistant au four pour former une couche protectrice sur la surface du revêtement.. En général, des briques de silice-molybdène et des briques de périclase-spinelle sont utilisées.

zone de transition inférieure

Les briques de revêtement du four dans la zone de transition inférieure supportent la contrainte thermique de l'air à haute température et du clinker au-dessus de 1 400 °C et sont plus capables de résister à la contrainte du flux d'air poussiéreux à haute température et du clinker solidifié..

Abrasion, érosion due à la fusion du clinker, composé de soufre et d'alcali fondu et gaz, déformation du cylindre haute température, et contrainte d'ovalité dans la courroie de roue.

La température dans la zone de transition inférieure est inférieure à celle de la zone de cuisson, et il n'y a pas de protection cutanée stable dans le four. Le clinker de ciment est fortement érodé et érodé, et la plage de fluctuation de température est large. Donc, les matériaux réfractaires dans cette zone ont non seulement le caractère réfractaire élevé et la charge élevée des matériaux réfractaires dans la zone de cuisson. En plus de la température de ramollissement et de la haute résistance, il doit également avoir une bonne résistance aux chocs thermiques et de bonnes performances de suspension au four. En général, des briques rouges de silicium-molybdène et des briques périclase-spinelle sont utilisées.

Zone de refroidissement

La zone de refroidissement du nouveau four rotatif à ciment par procédé sec est une zone similaire à la zone de transition inférieure. Le clinker de ciment se refroidit et se solidifie dans cette zone et continue d'avancer. Il sort du four par la bouche du four et entre dans le système de refroidissement. Dans cette zone, la température du gaz atteint 1 400 °C et la température fluctue considérablement. Le broyage du clinker et l'érosion du flux d'air sont également très graves.. Le matériau réfractaire de la zone de refroidissement doit avoir une résistance à l'usure, résistance à la corrosion alcaline, et bonne résistance aux chocs thermiques. Des briques de silice-molybdène ou des briques anti-écaillage à haute teneur en alumine sont généralement utilisées.

Bouche de four avant et arrière

L'embouchure arrière du four est située au niveau de la connexion entre le four de pré-clinage et le système de four rotatif.. La température dans la sous-région est relativement basse, mais il est sujet à l'érosion chimique due au broyage des matières premières cimentières et aux composés alcalins et soufrés circulant et enrichis dans le four.; la bouche avant du four est située dans le four rotatif. En position de déchargement, la température fluctue considérablement et l'érosion du clinker et du flux d'air est relativement grave, ce qui nécessite une grande résistance à l’usure, stabilité aux chocs thermiques, et résistance à l'écaillage du matériau.

Les matériaux réfractaires aux entrées avant et arrière du four doivent avoir une bonne résistance à l'usure., résistance aux alcalis, et résistance à l'écaillage. Corindon, corindon-doux, Castables en carbure de mullite et de silicium, bétons réfractaires à haute teneur en aluminium, etc.. sont souvent utilisés.

Tuyau d'injection de charbon

Le tuyau d'injection de charbon est un tuyau qui transporte directement le carburant et l'air pour fournir de la chaleur.. L'extrémité avant du tuyau d'injection de charbon est directement affectée par le rayonnement thermique de la flamme à haute température ainsi que par le broyage et l'érosion du clinker de ciment et du flux d'air.. Étant donné que les fours rotatifs modernes co-traitent également les déchets solides et les ordures ménagères, Composés dangereux tels que les alcalis, soufre, et le chlore corrodent sérieusement les matériaux des tuyaux d'injection de charbon. Couplé aux effets de choc thermique provoqués par les fluctuations de température, les matériaux réfractaires doivent avoir une bonne résistance à l'érosion chimique et à l'écaillage par choc thermique.

En fonction de l'environnement d'utilisation du matériau, les conduites d'injection de charbon utilisent principalement des bétons en corindon-mullite, bétons renforcés de fibres d'acier, bétons à faible teneur en ciment et à haute teneur en aluminium, etc..

Conduit d'air tertiaire

Le conduit d'air tertiaire est un conduit d'air chaud reliant le refroidisseur et le four de pré-clinage.. Il est utilisé pour transporter la chaleur résiduelle du clinker de ciment vers le four de pré-calcination pour être réutilisée.. L’environnement de travail des conduits d’air tertiaires est rude, surtout au niveau des coudes et de la fermeture des vannes. Le flux d'air à haute température transporte une grande quantité de poussière et d'alcali, soufre, et composés chlorés, qui use et érode la matière, provoquant le détachement et le pelage du matériau.

Les matériaux des conduits d'air tertiaires prennent principalement en compte la résistance à l'usure, résistance à l'érosion alcaline, et résistance à l'écaillage. Briques résistantes aux alcalis à haute résistance, bétons résistants aux alcalis à haute résistance, Castables anti-écrasement, etc.. peut être utilisé.

Quels matériaux réfractaires sont utilisés dans les fours rotatifs à ciment?

| Pièces de four rotatif | Matériaux réfractaires |

| Zone de décomposition | Briques spinelles, briques anti-écaillage à haute teneur en alumine, briques de silicium-molybdène et briques à haute teneur en alumine, etc.. |

| Zone de transition supérieure | Briques de silicium-molybdène, briques de spinelle de magnésie-alumine, et briques spéciales anti-écaillage à haute teneur en alumine, etc.. |

| Zone de tir | Briques spinelles, briques anti-écaillage à haute teneur en alumine, briques de silicium-molybdène briques à haute teneur en alumine, etc.. |

| Zone de transition inférieure | Briques rouges de silice-molybdène et briques périclase-spinelle, etc.. |

| zone de refroidissement | Briques de silicium-molybdène ou briques anti-écaillage à haute teneur en alumine, etc.. |

| Bouche de four avant et arrière | Corindon, Moulages en mullite-SiC, etc.. |

| Tuyau d'injection de charbon | Castables en corindon-mullite, bétons renforcés de fibres d'acier, bétons à faible teneur en ciment, etc.. |

| Conduit d'air tertiaire | Briques résistantes aux alcalis à haute résistance, bétons résistants aux alcalis à haute résistance, Castables anti-écrasement, etc.. |

Usine de réfractaires de Rongsheng

Usine de réfractaires de Rongsheng

WeChat

Scannez le code QR avec wechat