Arten und Eigenschaften von Müllverbrennungsanlagen

Müllverbrennungsanlagen sind eine Art Ausrüstung zur Behandlung fester Abfälle. Es verbrennt den Müll durch hohe Temperaturen zu Asche und Rauch, Dadurch wird das Müllaufkommen reduziert und Schadstoffe entsorgt. Im Folgenden sind einige gängige Arten von Müllverbrennungsanlagen aufgeführt.

Fünf Arten von Müllverbrennungsanlagen

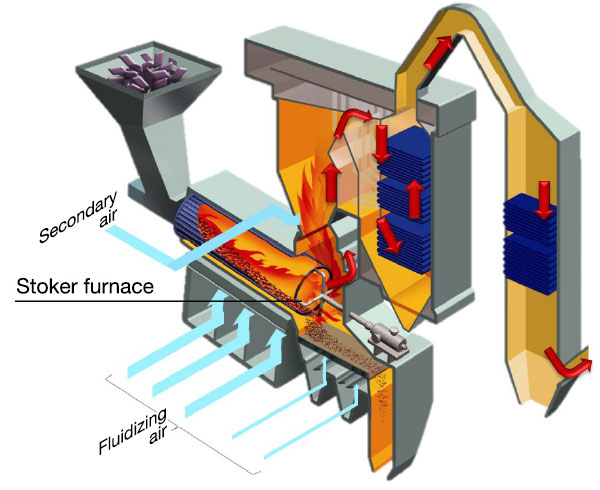

Verbrennungsanlage vom Rosttyp

Die Rostfeuerungsanlage arbeitet kontinuierlich und kann über mehrere Stunden hinweg verarbeiten 200 Tonnen Abfall pro Tag. Es ist unten mit einem Ofenrost ausgestattet, und der Abfall wird durch den oberen Trichter zugeführt. Der zu verbrennende Abfall wird auf den Ofenrost gelegt, und Verbrennungsluft wird vom Boden des Ofens zur Trocknung und direkten Verbrennung eingeblasen. Bei Verwendung einer Rostverbrennungsanlage zur Abfallentsorgung, Eine Sortierung oder Zerkleinerung des Abfalls ist im Allgemeinen nicht erforderlich, außer bei großen Gegenständen. Die Oberflächentemperatur der Abfallschicht kann bis zu 800 °C erreichen, und der Temperaturbereich des Rauchgases liegt dazwischen 2800 und 1000°C. Die Verbrennungsanlage verfügt nur über eine Brennkammer, Gewährleistung einer zuverlässigen Verbrennung, gute Restwärmeausnutzung, stabile Verbrennungsleistung, und hohe Burnout-Rate. Fester Abfall verbleibt ca 1 Zu 3 Std., während Gase nur für ein paar Sekunden verbleiben. Diese Art von Verbrennungsanlage ist groß und schlank, mit großem Volumen. Es erfordert fortgeschrittene Betriebstechniken, ist mit höheren Kosten verbunden, und der Rost muss hohen Temperaturen standhalten, und Korrosion, und haben gute mechanische Eigenschaften, oder es könnte anfällig für Beschädigungen sein.

CAO (Kontrollierte Luftoxidation) Verbrennungssystem

Der CAO (Kontrollierte Luftoxidation) Verbrennungssystem ist ein neuartiger Abfallverbrennungsofen mit einer Verarbeitungskapazität von bis zu 150 Tonnen pro Tag. Zu seinen Hauptmerkmalen gehört ein zweistufiger Prozess: Erste, Der Abfall wird einer thermischen Oxidationszersetzung unterzogen, gefolgt von Vergasung und Verbrennung. Dies führt zu einer stabilen Verbrennung mit hoher Ausbrandeffizienz. Jedoch, Der Verbrennungsprozess ist langsam, und es erfordert eine präzise Kontrolle des Sauerstoffgehalts und der Ofentemperaturen. Wenn der Abfall einen hohen Feuchtigkeitsgehalt hat und keine ölunterstützte Zündung vorhanden ist, Eine stabile Verbrennung kann möglicherweise nicht erreicht werden. Das System besteht aus zwei Brennkammern: Feste Abfälle bleiben in der ersten Kammer (bei Temperaturen von 600-800°C) für ungefähr 3-6 Std., während Gase durch die zweite Kammer strömen (bei Temperaturen von 800-1000°C) für ca 1-3 Sekunden, angetrieben durch einen Propeller.

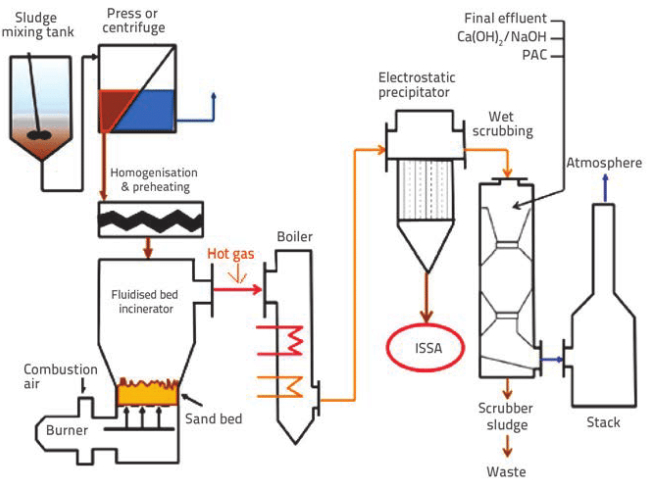

Wirbelschichtverbrennungsanlage

Die Wirbelschichtverbrennungsanlage besteht aus porösen Verteilerplatten. Eine große Menge Quarzsand wird in den Ofen gegeben, auf über 600°C erhitzt, und heiße Luft (über 200°C) wird von unten geblasen, wodurch der Sand kocht. Dann, Der Abfall wird eingeführt. Der Abfall kocht zusammen mit dem heißen Sand, schnell trocknend, entzündet, und verbrannt. Vor dem Betreten des Ofens, Der Abfall muss sortiert und zerkleinert werden (10-30cm). Im Ofen, es erfährt eine schwebende Verbrennung. Dieser hocheffiziente Prozess führt zu einer gründlichen Verbrennung. Jedoch, Die Abfallverarbeitungskapazität der Verbrennungsanlage ist auf unter begrenzt 150 Tonnen pro Tag. Die Temperatur im Ofen ist gleichmäßig, und die Verbrennungsgeschwindigkeit ist relativ schnell. Fester Abfall bleibt im Ofen 1-2 Std., während die Gase nur wenige Sekunden im Ofen verbleiben.

Industrieabfallverbrennungsanlage mit Drehrohrofen

Die Drehrohrverbrennungsanlage besteht aus einem Drehrohrofen, Abfallzuführungsgerät, sekundäre Brennkammer, und Brenner, und ist an der Rückseite mit einem Feuerungsrost zur Nachverbrennung ausgestattet. Dieser Drehrohrofentyp eignet sich für die Verarbeitung von Großabfällen und Industrieabfällen (wie Schlamm, Farbreste, Kunststoffe, usw.) ohne dass eine vorherige Klassifizierung oder Zerkleinerung des Abfalls erforderlich ist. Es hat eine Verarbeitungskapazität von über 200 Tonnen pro Tag. Fester Abfall verbleibt im Drehrohrofen 2-4 Stunden bei einer Temperatur von ca. 900°C. Die Temperatur in der hinteren Verbrennungskammer liegt zwischen 1000-1200°C. Die nach der Verbrennung entstehenden Aschepartikel sind klein, und die Ausbrenneffizienz ist relativ hoch.

Eigenschaften von vier Arten von Müllverbrennungsanlagen

Von den oben genannten vier Arten von Müllverbrennungsanlagen, Es ist zu beobachten, dass herkömmliche Müllverbrennungsanlagen im Allgemeinen mit relativ niedrigen Verbrennungstemperaturen arbeiten, typischerweise unter 1000°C. Infolge, Einige brennbare Materialien verbrennen möglicherweise nicht vollständig. Gefährliche Abfallbestandteile, wie sie beispielsweise in medizinischen Abfällen vorkommen, werden nicht gründlich bearbeitet, Dies kann sich negativ auf die lokale Boden- und Wasserqualität auswirken, was zu einer sekundären Umweltverschmutzung führt. Zusätzlich, Bei der Verbrennung bei niedrigen Temperaturen können Dioxine entstehen, die sowohl für die natürliche Umwelt als auch für die menschliche Gesundheit schädlich sind. Um eine umfassende Verbrennung sicherzustellen und Null-Dioxinemissionen zu erreichen, Seit den 1980er Jahren werden viele fortschrittliche Technologien bei der Behandlung fester Abfälle eingesetzt. Dazu gehören Ultraschallverfahren, Vergasungs-Schmelztechniken, Ansätze für Brennstoffe aus Abfall, und photochemische Oxidationstechnologien.

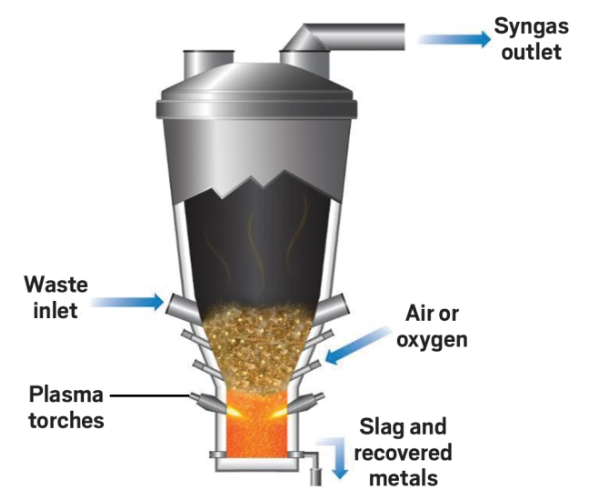

Plasmavergaser

Im Vergleich zu herkömmlichen Verbrennungstechniken, Die Plasmatechnologie ionisiert die Luft, Innerhalb von Sekundenbruchteilen erreichen sie Temperaturen von 3000°C bis 10000°C. Diese hohe Temperatur führt dazu, dass giftige Substanzen schnell abgebaut werden, Verhinderung der Bildung von Dioxinen. Gefährliche Gase und Schwermetalle werden nach der Behandlung im Plasmaofen unschädlich gemacht. Wenn Abfall in den Plasmavergasungsofen eingespeist wird, Organische Abfälle unterliegen einer schnellen Austrocknung, Pyrolyse, und Zersetzung, Dabei entsteht ein Gemisch brennbarer Gase, das hauptsächlich aus H2 besteht, CO, und einige organische Gase. Dieses wird weiter einer Sekundärverbrennung unterzogen, um eine Reduzierung und Unschädlichkeit zu erreichen. Anorganische Materialien (wie Metalle, Glas, usw.) unter dem Hochtemperaturplasma schmelzen, Reduktion erreichen. Im Vergleich zur herkömmlichen Verbrennung, Die Plasmatechnologie ermöglicht eine gründlichere Behandlung gefährlicher Abfälle, Es entsteht ein kristalliner Rückstand, der keine Gefahr darstellt und in Baumaterialien verwendet werden kann, ohne dass eine Vergrabung erforderlich ist. Durch diesen Prozess, Das Abfallvolumen wird deutlich reduziert, Giftstoffe werden abgebaut, und Verbrennungsasche bildet Glasschlacke, in harmloses Material verwandeln. Die Plasmatechnologie für Hochrisikoabfälle ist der Trend in der Sonderabfallbehandlung.

Der Arbeitstemperaturbereich des Plasmavergasungsofens beträgt 1200 °C bis 1700 °C, wobei die Temperaturen in der Nähe des Plasmabrenners bis zu 1700 °C erreichen. Diese plötzliche hohe Temperatur stellt hohe Anforderungen an die Widerstandsfähigkeit des feuerfesten Materials gegenüber thermischer Belastung. Der Prozess ist mit intensiver Wärmestrahlung verbunden, Dies führt zu einer schnellen Erwärmung der Oberfläche des feuerfesten Materials, Dies führt zu erheblichen Temperaturgradienten und thermischer Belastung. Zusätzlich, Bei der Vergasung von Abfällen entsteht eine große Menge Wasserdampf, welche, beim Aufstehen, kann das feuerfeste Material in der oberen Ofenauskleidung stark korrodieren.

Rongsheng Refractories Factory

Rongsheng Refractories Factory

WeChat

Scannen Sie den QR-Code mit wechat