Einführung des Produktionsprozesses für Magnesia-Kohlenstoffsteine

Magnesium-Carbon-Steine sind ein hochtemperaturbeständiges feuerfestes Material, Wird hauptsächlich zur Auskleidung von Hochtemperaturöfen verwendet. Mgo-C-Steine können in Konvertern verwendet werden, Elektrolichtbogenöfen, Schöpfkellen, und andere Teile, und ist ein wichtiges feuerfestes Material für Öfen.

Magnesia-Kohlenstoffsteine haben die Eigenschaften der Hochtemperaturbeständigkeit, starke Schlackenbeständigkeit, gute Thermoschockbeständigkeit, und geringes Hochtemperaturkriechen. Zu den Hauptbestandteilen von Magnesia-Kohlenstoffsteinen gehören Magnesia und Kohlenstoff. Das Folgende ist der spezifische Produktionsprozess von Magnesia-Kohlenstoffsteinen:

Zwei Methoden zur Herstellung von Magnesium-Kohlenstoff-Steinen

Es gibt zwei Möglichkeiten, Magnesia-Kohlenstoffsteine herzustellen: gebrannte ölimprägnierte Magnesia-Kohlenstoffsteine und ungebrannte Magnesia-Kohlenstoffsteine. Das frühere Ziegelherstellungsverfahren ist komplizierter und wird selten angewendet. Das Folgende ist die Herstellungsmethode für ungebrannte Magnesia-Kohlenstoffsteine.

Wie werden Magnesia-Kohlenstoffsteine hergestellt??

Schlammvorbereitung

Die Wahl der kritischen Partikelgröße ist bei der Züchtung wichtig. Feine Aggregatpartikel können die offene Porosität verringern und die Antioxidationsfähigkeit verbessern. Jedoch, Die kleinen Aggregatpartikel vergrößern die geschlossenen Poren und verringern die Schüttdichte. Zusätzlich, Feinkörnige MgO-Aggregate reagieren leicht mit Graphit, und es wird allgemein davon ausgegangen, dass die Partikelgröße 1 mm beträgt. Unter der Bedingung einer Hochdruckumformanlage, Die Magnesiapartikel neigen dazu, miniaturisiert zu werden.

Den Zutaten wird Graphit zugesetzt

Die Qualität und Menge des den Zutaten zugesetzten Graphits ist entscheidend. Allgemein gesagt, Durch die Erhöhung des Graphitgehalts in feuerfesten Steinen werden die Schlackenbeständigkeit und die Thermoschockstabilität der feuerfesten Steine erhöht, aber die Festigkeit und Oxidationsbeständigkeit nehmen ab. Wenn der Kohlenstoffgehalt in Magnesia-Kohlenstoffsteinen zu gering ist (<10%), Wenn das Netzwerkskelett im feuerfesten Stein nicht gebildet werden kann, Die Vorteile von Kohlenstoff können nicht effektiv genutzt werden. Deshalb, Der Kohlenstoffgehalt liegt eher im Bereich von 10-20%.

Rohstoffmischung für die Herstellung von Magnesium-Carbon-Steinen

Während des Mischvorgangs, damit der Graphit die Magnesiapartikel gleichmäßig umgibt, Die Fütterungsreihenfolge sollte sein: Magnesia-Partikel → Bindemittel → Graphit → Magnesia-Feinpulver, und Additivpulver. Aufgrund des hohen Graphitgehalts, geringe Dichte, und sehr geringe Menge an Zusatzstoffen, Es dauert lange, bis es gleichmäßig vermischt ist, aber wenn die Mischzeit zu lang ist, Der Graphit und das feine Pulver um die Magnesiapartikel herum fallen leicht ab, Daher sollte die Mischzeit angemessen sein.

Formen von Magnesia-Kohlenstoffsteinen

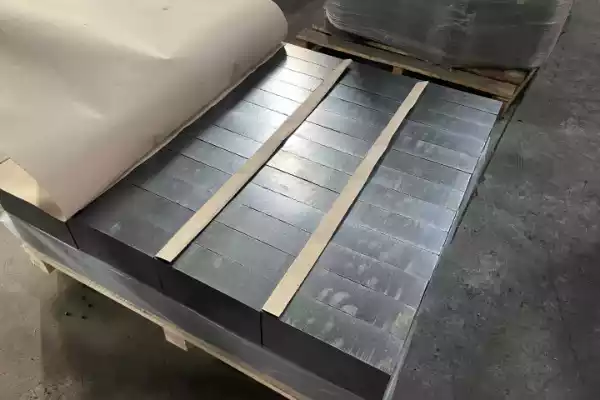

Die Formung von MgO-C-Steinen ist ein wichtiger Faktor, um die Struktur von feuerfesten Steinen kompakt zu machen: Die Qualität und Menge des den Zutaten zugesetzten Graphits sind sehr wichtig. Aufgrund der großen Graphitmenge im Schlamm und der kleinen kritischen Partikel des Zuschlagstoffs, Es wird empfohlen, Hochdruckformung zu verwenden und zunächst streng nach den Betriebsverfahren für geringes Gewicht zu pressen, starker Druck, und mehrere Drücke, um die Bildung von Rissen zu vermeiden. Es ist besser, die Betriebsabläufe des Staubsaugens zu übernehmen, anstrengend und unter Druck setzend. Zusätzlich, Die Oberfläche des hochdruckgeformten Lehmziegels ist sehr glatt, und es lässt sich während der Handhabung und beim Aufbau leicht verschieben. Deshalb, Der geformte Lehm sollte mit 0,1–2 mm dickem duroplastischem Harz imprägniert oder beschichtet werden, um einen Harzfilm zu bilden, der ein Verrutschen verhindert. Diese Behandlung wird allgemein als Anti-Rutsch-Behandlung bezeichnet.

Wärmebehandlung von MgO-C-Steinen

Der geformte Magnesia-Kohlenstoff-Lehm muss ausgehärtet werden, bevor er verwendet werden kann, und die Temperaturepidemie der Aushärtung hat einen großen Einfluss auf die Leistung von feuerfesten Steinen. Untersuchungen haben gezeigt, dass eine Härtungsbehandlung bei 200–250 °C besser geeignet ist, Dies ist gut, um die Rohdichte des Ziegels sicherzustellen und die Porosität zu verringern. Wenn die Temperatur höher als 250 °C oder niedriger als 200 °C ist, Die Härtungsbehandlung wird nachteilige Auswirkungen haben. Es ist notwendig, die Luft streng zu kontrollieren. Normalerweise bei 50-60°C, aufgrund der Erweichung des Harzes, es sollte richtig warm gehalten werden; bei 100-110°C, weil eine große Menge Lösungsmittel ausgetragen wird, es sollte warm gehalten werden; bei 200-250°C, um die Reaktion zu vervollständigen, Es sollte auch richtig warm gehalten werden.

Rongsheng Refractories Factory

Rongsheng Refractories Factory

WeChat

Scannen Sie den QR-Code mit wechat