Typy a vlastnosti spaloven odpadků

Spalovny odpadků jsou druhem zařízení na zpracování tuhého odpadu. Při vysokých teplotách spaluje odpadky na popel a kouř, tím se snižuje objem odpadků a likvidují se škodlivé látky. Následuje několik běžných typů spaloven odpadu.

Pět druhů spaloven odpadků

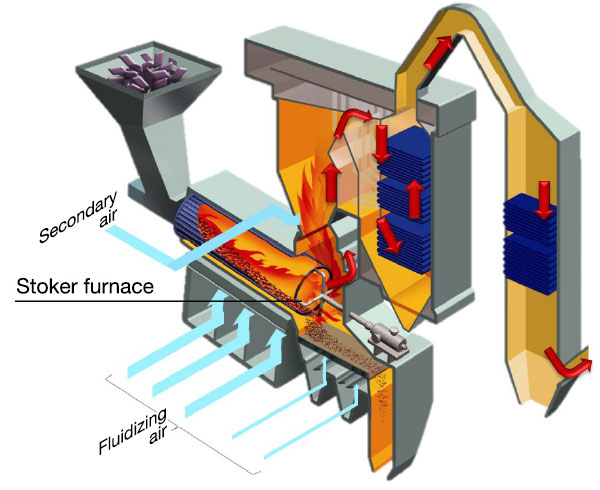

Roštová spalovna

Roštová spalovna pracuje nepřetržitě a může přepracovat 200 tun odpadu denně. Ve spodní části je vybavena roštem pece, a odpad je dodáván přes horní násypku. Odpad určený ke spalování je umístěn na rošt topeniště, a spalovací vzduch je vháněn ze spodní části pece pro sušení a přímé spalování. Při použití roštové spalovny pro likvidaci odpadu, odpadá zpravidla třídění nebo drcení odpadu, kromě velkých předmětů. Povrchová teplota odpadní vrstvy může dosáhnout až 800°C, a teplotní rozsah spalin je mezi 2800 a 1000 °C. Spalovna má pouze jednu spalovací komoru, zajišťující spolehlivé spalování, dobré využití zbytkového tepla, stabilní výkon spalování, a vysokou míru vyhoření. Pevný odpad zůstává v peci cca 1 na 3 hodin, zatímco plyny zůstávají jen několik sekund. Tento typ spalovny je vysoký a štíhlý, s velkým objemem. Vyžaduje pokročilé operační techniky, přichází za vyšší náklady, a rošt musí odolat vysokým teplotám, a korozi, a mají dobré mechanické vlastnosti, nebo může být náchylný k poškození.

CAO (Řízená oxidace vzduchu) spalovací systém

CAO (Řízená oxidace vzduchu) spalovací systém je nový typ spalovny odpadů se zpracovatelskou kapacitou až 150 tun za den. Mezi jeho klíčové vlastnosti patří dvoufázový proces: první, odpad podléhá tepelnému oxidačnímu rozkladu, následuje zplyňování a spalování. Výsledkem je stabilní spalování s vysokou účinností hoření. Však, proces spalování je pomalý, a vyžaduje přesnou kontrolu hladiny kyslíku a teplot pece. Pokud má odpad vysoký obsah vlhkosti a postrádá zapalování pomocí oleje, nemusí být dosaženo stabilního spalování. Systém se skládá ze dvou spalovacích komor: pevný odpad zůstává v první komoře (při teplotách 600-800°C) pro asi 3-6 hodin, zatímco plyny procházejí druhou komorou (při teplotách 800-1000°C) za přibližně 1-3 sekundy, poháněný vrtulí.

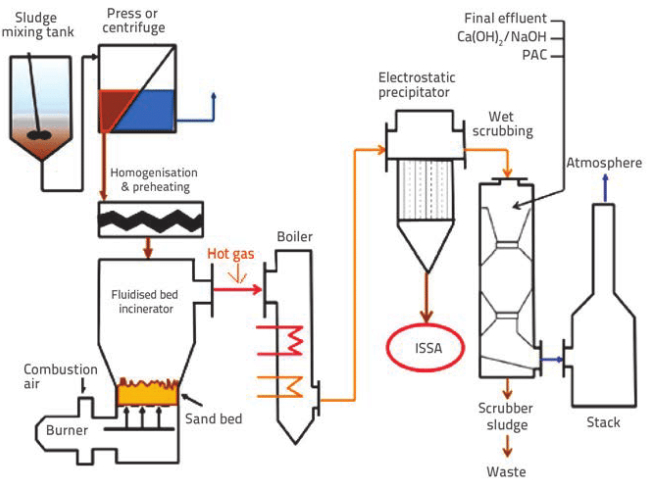

Fluidní spalovna

Fluidní spalovna je tvořena porézními distribučními deskami. Do pece se přidává velké množství křemenného písku, zahřátý na více než 600°C, a horký vzduch (nad 200°C) je foukáno ze dna, způsobí var písku. Pak, odpad je zaveden. Odpad se vaří spolu s horkým pískem, rychle vysychá, zapálené, a shořel. Před vstupem do pece, odpad je potřeba třídit a drtit (10-30cm). Uvnitř pece, podléhá pozastavenému spalování. Tento vysoce účinný proces vede k důkladnému spalování. Však, kapacita spalovny na zpracování odpadu je omezena na pod 150 tun za den. Teplota uvnitř pece je rovnoměrná, a rychlost spalování je relativně rychlá. Pevný odpad zůstává v peci po dobu 1-2 hodin, zatímco plyny zůstávají v peci jen několik sekund.

Rotační pec Spalovna průmyslového odpadu

Spalovna rotační pece se skládá z rotační pece, zařízení na podávání odpadu, sekundární spalovací komora, a hořák, a je vybaven roštem pece v zadní části pro sekundární spalování. Tento typ rotační pece je vhodný pro zpracování velkorozměrového odpadu a průmyslového odpadu (jako je kal, zbytky barvy, plasty, atd.) bez nutnosti předchozího třídění nebo drcení odpadu. Má kapacitu zpracování přes 200 tun za den. Pevný odpad zůstává v rotační peci pro 2-4 hodin při teplotě přibližně 900 °C. Teplota v zadní spalovací komoře je mezi 1000-1200°C. Vzniklé částice popela po spálení jsou malé, a účinnost vyhoření je poměrně vysoká.

Charakteristika čtyř typů spaloven odpadků

Z výše uvedených čtyř typů spaloven odpadů, lze pozorovat, že konvenční spalovny odpadu obecně pracují při relativně nízkých teplotách spalování, obvykle pod 1000 °C. V důsledku toho, některé hořlavé materiály nemusí podléhat úplnému spálení. Nebezpečné složky odpadu, jaké se nacházejí ve zdravotnickém odpadu, nejsou důkladně zpracovány, které mohou nepříznivě ovlivnit kvalitu místní půdy a vody, což vede k sekundárnímu znečištění životního prostředí. Navíc, nízkoteplotní spalování může vytvářet dioxiny, které jsou škodlivé jak pro přírodní prostředí, tak pro lidské zdraví. Zajistit komplexní spalování a dosáhnout nulových emisí dioxinů, Od 80. let 20. století se při zpracování pevného odpadu používá mnoho pokročilých technologií. Patří mezi ně ultrazvukové metody, zplyňovací-tavicí techniky, přístupy k palivu odvozenému z odpadu, a technologie fotochemické oxidace.

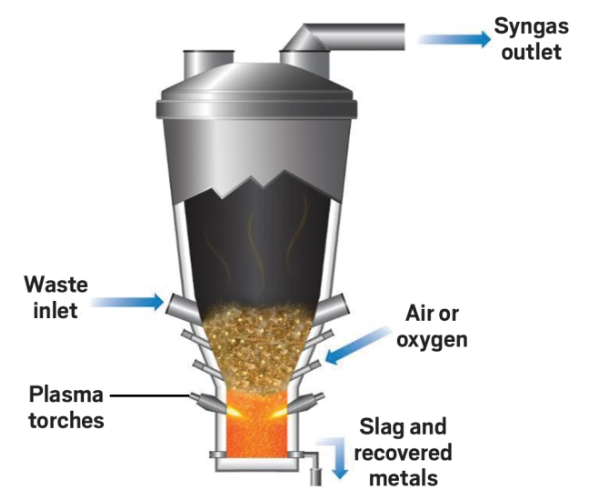

Plazmový zplyňovač

Ve srovnání s tradičními technikami spalování, plazmová technologie ionizuje vzduch, dosažení teplot 3000°C až 10000°C během zlomku sekundy. Tato vysoká teplota způsobuje rychlý rozklad toxických látek, zabraňuje tvorbě dioxinů. Nebezpečné plyny a těžké kovy jsou po zpracování v plazmové peci zneškodněny. Když je odpad přiváděn do plazmové zplyňovací pece, organický odpad podléhá rychlé dehydrataci, pyrolýza, a rozklad, produkující směs hořlavých plynů složených převážně z H2, CO, a některé organické plyny. Ten je dále podroben sekundárnímu spalování, aby se dosáhlo snížení a neškodnosti. Anorganické materiály (jako jsou kovy, sklenka, atd.) tavit pod vysokoteplotním plazmatem, dosažení snížení. V porovnání s tradičním spalováním, plazmová technologie poskytuje důkladnější zpracování nebezpečného odpadu, vytváří krystalický zbytek, který nepředstavuje žádné nebezpečí a lze jej použít ve stavebních materiálech bez nutnosti pohřbívání. Prostřednictvím tohoto procesu, objem odpadu je výrazně snížen, toxické látky se odbourávají, a popel ze spalování tvoří skleněnou strusku, přeměna v neškodný materiál. Trendem nakládání s nebezpečnými odpady je plazmová technologie pro vysoce rizikový odpad.

Rozsah pracovních teplot plazmové zplyňovací pece je 1200°C až 1700°C, s teplotami v blízkosti plazmového hořáku dosahujícími až 1700°C. Tato okamžitá vysoká teplota klade náročné požadavky na odolnost žáruvzdorného materiálu vůči tepelnému namáhání. Proces zahrnuje intenzivní tepelné záření, způsobuje rychlé zahřívání povrchu žáruvzdorného materiálu, což má za následek výrazné teplotní gradienty a tepelné namáhání. Navíc, při zplyňování odpadu vzniká velké množství vodní páry, který, při stoupání, může silně korodovat žáruvzdorný materiál v horní vyzdívce pece.

Továrna na žáruvzdorné materiály Rongsheng

Továrna na žáruvzdorné materiály Rongsheng

WeChat

Naskenujte QR kód pomocí wechat