أنواع وخصائص محارق القمامة

محارق القمامة هي نوع من المعدات لمعالجة النفايات الصلبة. يقوم بحرق القمامة وتحويلها إلى رماد ودخان من خلال درجات الحرارة المرتفعة, وبالتالي تقليل حجم القمامة والتخلص من المواد الضارة. فيما يلي عدة أنواع شائعة من محارق النفايات.

خمسة أنواع من محارق القمامة

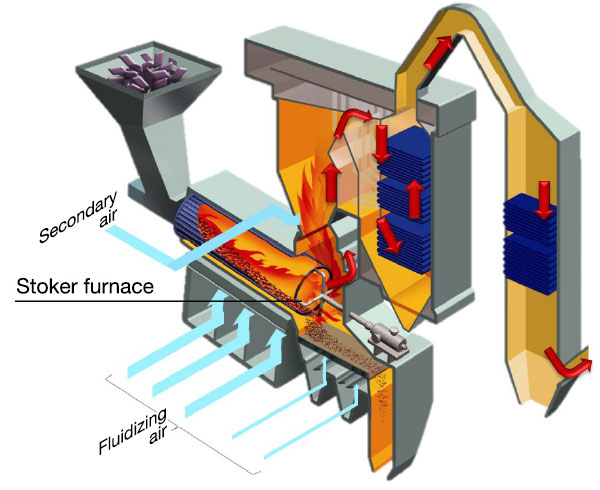

محرقة من النوع الشبكي

تعمل المحرقة من النوع الشبكي بشكل مستمر ويمكنها المعالجة 200 طن من النفايات يوميا. وهي مجهزة بشبكة فرن في الأسفل, ويتم توفير النفايات من خلال القادوس العلوي. يتم وضع النفايات المراد حرقها على شبكة الفرن, ويتم نفخ هواء الاحتراق من أسفل الفرن للتجفيف والحرق المباشر. عند استخدام محرقة من النوع الشبكي للتخلص من النفايات, ليست هناك حاجة بشكل عام لفرز النفايات أو سحقها, باستثناء العناصر الكبيرة. يمكن أن تصل درجة حرارة سطح طبقة النفايات إلى 800 درجة مئوية, ويتراوح نطاق درجة حرارة غاز المداخن بين 2800 و 1000 درجة مئوية. تحتوي المحرقة على غرفة احتراق واحدة فقط, ضمان الاحتراق الموثوق, الاستخدام الجيد للحرارة المتبقية, أداء احتراق مستقر, ومعدل الاحتراق العالي. تبقى النفايات الصلبة في الفرن لمدة حوالي 1 ل 3 ساعات, بينما تبقى الغازات لبضع ثوان فقط. هذا النوع من المحارق طويل ورفيع, مع حجم كبير. يتطلب تقنيات تشغيلية متقدمة, يأتي بتكلفة أعلى, ويجب أن تتحمل الشبكة درجات الحرارة المرتفعة, والتآكل, ولها خصائص ميكانيكية جيدة, أو قد يكون عرضة للتلف.

تساو (أكسدة الهواء التي تسيطر عليها) نظام الحرق

تساو (أكسدة الهواء التي تسيطر عليها) نظام الحرق هو نوع جديد من محارق النفايات بقدرة معالجة تصل إلى 150 طن يوميا. وتشمل ميزاته الرئيسية عملية من مرحلتين: أولاً, تخضع النفايات لتحلل الأكسدة الحرارية, تليها التغويز والاحتراق. وهذا يؤدي إلى احتراق مستقر مع كفاءة احتراق عالية. لكن, عملية الاحتراق بطيئة, ويتطلب التحكم الدقيق في مستويات الأكسجين ودرجات حرارة الفرن. إذا كانت النفايات تحتوي على نسبة رطوبة عالية وتفتقر إلى الإشعال بمساعدة الزيت, قد لا يتحقق الاحتراق المستقر. يتكون النظام من غرفتي احتراق: تبقى النفايات الصلبة في الغرفة الأولى (عند درجات حرارة 600-800 درجة مئوية) لحوالي 3-6 ساعات, بينما تمر الغازات عبر الغرفة الثانية (عند درجات حرارة 800-1000 درجة مئوية) لحوالي 1-3 ثواني, مدفوعة بالمروحة.

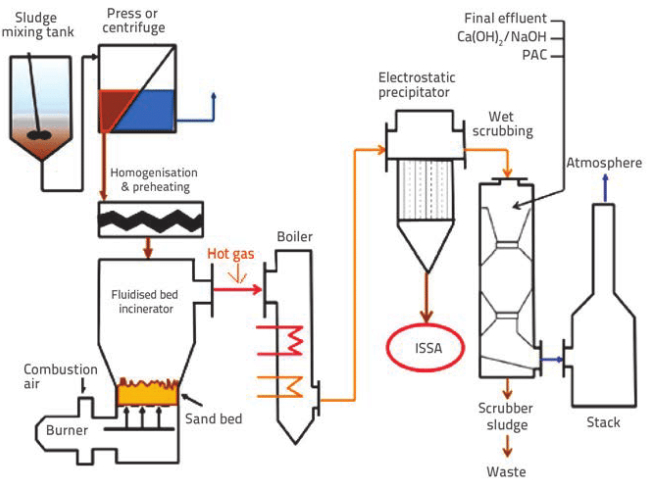

محرقة السرير المميعة

تتكون محرقة الطبقة المميعة من ألواح توزيع مسامية. تتم إضافة كمية كبيرة من رمل الكوارتز إلى الفرن, تسخينها إلى أكثر من 600 درجة مئوية, والهواء الساخن (فوق 200 درجة مئوية) يتم نفخه من الأسفل, مما تسبب في غليان الرمال. ثم, يتم إدخال النفايات. تغلي النفايات مع الرمال الساخنة, تصبح جافة بسرعة, أشعل, وأحرقت. قبل دخول الفرن, يجب فرز النفايات وسحقها (10-30سم). داخل الفرن, يخضع للاحتراق المعلق. هذه العملية عالية الكفاءة تؤدي إلى حرق شامل. لكن, تقتصر قدرة المحرقة على معالجة النفايات على أقل من 150 طن يوميا. درجة الحرارة داخل الفرن متساوية, ومعدل الاحتراق سريع نسبيا. تبقى النفايات الصلبة في الفرن لمدة 1-2 ساعات, بينما تبقى الغازات في الفرن لبضع ثوان فقط.

محرقة النفايات الصناعية في الفرن الدوار

تتكون محرقة الفرن الدوار من فرن دوار, جهاز تغذية النفايات, غرفة الاحتراق الثانوية, والموقد, ومجهز بشبكة فرن في الخلف للحرق الثانوي. هذا النوع من أفران الفرن الدوار مناسب لمعالجة النفايات ذات الحجم الكبير والنفايات الصناعية (مثل الحمأة, بقايا الطلاء, بلاستيك, إلخ.) دون الحاجة إلى تصنيف مسبق أو سحق للنفايات. لديها قدرة معالجة أكثر من ذلك 200 طن يوميا. تبقى النفايات الصلبة في الفرن الدوار 2-4 ساعات عند درجة حرارة حوالي 900 درجة مئوية. تتراوح درجة الحرارة في غرفة الحرق الخلفية بين 1000-1200 درجة مئوية. تكون جزيئات الرماد الناتجة بعد الحرق صغيرة, وكفاءة الاحتراق عالية نسبيًا.

خصائص أربعة أنواع من محارق القمامة

مما سبق أربعة أنواع من محارق النفايات, ويمكن ملاحظة أن محارق النفايات التقليدية تعمل عمومًا عند درجات حرارة احتراق منخفضة نسبيًا, عادة أقل من 1000 درجة مئوية. نتيجة ل, قد لا تخضع بعض المواد القابلة للاحتراق للاحتراق الكامل. مكونات النفايات الخطرة, مثل تلك الموجودة في النفايات الطبية, لا تتم معالجتها بدقة, والتي يمكن أن تؤثر سلبا على التربة المحلية ونوعية المياه, مما يؤدي إلى التلوث البيئي الثانوي. بالإضافة إلى ذلك, يمكن أن يؤدي الحرق في درجات حرارة منخفضة إلى توليد الديوكسينات الضارة بالبيئة الطبيعية وصحة الإنسان. لضمان الاحتراق الشامل وتحقيق صفر انبعاثات الديوكسينات, تم استخدام العديد من التقنيات المتقدمة في معالجة النفايات الصلبة منذ الثمانينيات. وتشمل هذه طرق الموجات فوق الصوتية, تقنيات ذوبان التغويز, نهج الوقود المشتق من النفايات, وتقنيات الأكسدة الضوئية.

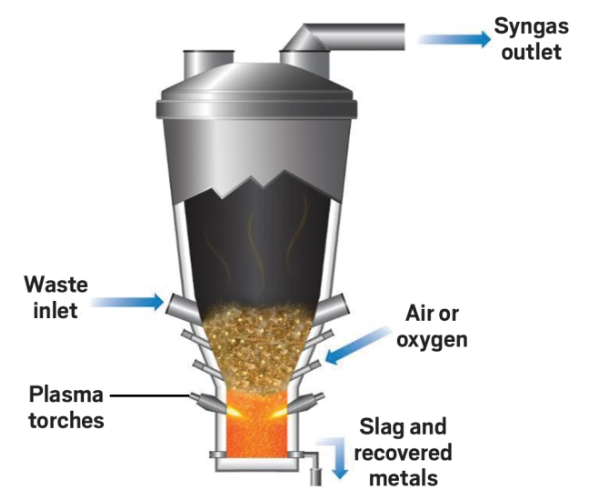

جهاز تغويز البلازما

مقارنة بتقنيات الاحتراق التقليدية, تكنولوجيا البلازما تؤين الهواء, الوصول إلى درجات حرارة تتراوح بين 3000 درجة مئوية إلى 10000 درجة مئوية خلال جزء من الثانية. تؤدي درجة الحرارة المرتفعة هذه إلى تحلل المواد السامة بسرعة, منع تشكيل الديوكسينات. تصبح الغازات الخطرة والمعادن الثقيلة غير ضارة بعد معالجتها في فرن البلازما. عندما يتم تغذية النفايات في فرن تغويز البلازما, تخضع النفايات العضوية للجفاف السريع, الانحلال الحراري, والتحلل, إنتاج خليط من الغازات القابلة للاحتراق يتكون بشكل رئيسي من H2, شركة, وبعض الغازات العضوية. ويخضع هذا أيضًا للاحتراق الثانوي لتحقيق التخفيض وعدم الضرر. المواد غير العضوية (مثل المعادن, زجاج, إلخ.) تذوب تحت البلازما ذات درجة الحرارة العالية, تحقيق التخفيض. مقارنة بالاحتراق التقليدي, توفر تقنية البلازما معالجة أكثر شمولاً للنفايات الخطرة, توليد بقايا بلورية لا تشكل أي خطر ويمكن استخدامها في مواد البناء دون الحاجة للدفن. من خلال هذه العملية, يتم تقليل حجم النفايات بشكل كبير, يتم تقسيم المواد السامة, ورماد الحرق يشكل خبث الزجاج, التحول إلى مادة غير ضارة. تكنولوجيا البلازما للنفايات عالية الخطورة هي الاتجاه السائد في معالجة النفايات الخطرة.

نطاق درجة حرارة العمل لفرن تغويز البلازما هو من 1200 درجة مئوية إلى 1700 درجة مئوية, مع درجات حرارة قريبة من شعلة البلازما تصل إلى 1700 درجة مئوية. تضع درجة الحرارة المرتفعة هذه متطلبات صارمة على مقاومة المواد المقاومة للضغط الحراري. تتضمن العملية إشعاعًا حراريًا مكثفًا, مما يسبب التسخين السريع لسطح المادة المقاومة للحرارة, مما يؤدي إلى تدرجات كبيرة في درجات الحرارة والإجهاد الحراري. بالإضافة إلى ذلك, يؤدي تغويز النفايات إلى إنتاج كمية كبيرة من بخار الماء, أيّ, عند الارتفاع, يمكن أن يؤدي إلى تآكل شديد في المواد المقاومة للحرارة في البطانة العلوية للفرن.

مصنع رونغ شنغ للحراريات

مصنع رونغ شنغ للحراريات

أنا مهتم بتركيب محارق النفايات. أطلب المعلومات. شكرا

تمام,سوف يتصل بك مرة أخرى ,يرجى التحقق من بريدك الإلكتروني عزيزي