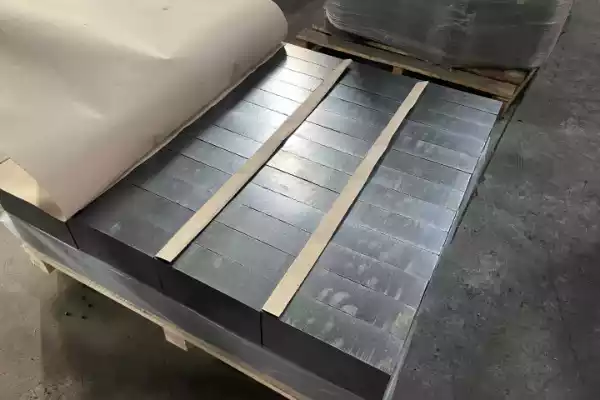

إدخال عملية إنتاج طوب الكربون المغنيسيوم

طوب الكربون المغنيسيوم أ مواد حرارية مقاومة للحرارة العالية, تستخدم بشكل رئيسي في تبطين الأفران ذات درجة الحرارة العالية. يمكن استخدام طوب Mgo-c في المحولات, أفران القوس الكهربائي, مغارف, وأجزاء أخرى, وهي مادة حرارية مهمة للأفران.

طوب الكربون المغنيسيا لها خصائص مقاومة درجات الحرارة العالية, مقاومة الخبث القوية, مقاومة جيدة للصدمات الحرارية, وزحف منخفض لدرجات الحرارة المرتفعة. تشمل المكونات الرئيسية لطوب الكربون المغنيسيوم المغنيسيا والكربون. فيما يلي عملية الإنتاج المحددة لطوب الكربون المغنيسيوم:

طريقتان لصنع طوب الكربون المغنيسيوم

هناك طريقتان لصنع طوب كربون المغنيسيا: يتم حرق طوب الكربون المغنيسيوم المشبع بالزيت و طوب كربون المغنيسيا غير المحروق. تعتبر عملية صنع الطوب السابقة أكثر تعقيدًا ونادرًا ما تستخدم. فيما يلي طريقة إنتاج طوب الكربون المغنيسيوم غير المحترق.

كيف يتم إنتاج طوب الكربون المغنيسيا?

تحضير الطين

يعد اختيار الحجم الحرج للجسيمات أمرًا مهمًا عند التكاثر. يمكن أن تقلل جزيئات الركام الدقيقة المسامية المفتوحة وتعزز القدرة المضادة للأكسدة. لكن, ستعمل جزيئات الركام الصغيرة على زيادة المسام المغلقة وتقليل الكثافة الظاهرية. فضلاً عن ذلك, من السهل أن تتفاعل مجاميع MgO الدقيقة مع الجرافيت, ويعتبر بشكل عام أن حجم الجسيمات هو 1 مم. تحت ظروف معدات التشكيل بالضغط العالي, تميل جزيئات المغنيسيا إلى أن تكون مصغرة.

يضاف الجرافيت إلى المكونات

تعتبر جودة وكمية الجرافيت المضاف إلى المكونات أمرًا بالغ الأهمية. بشكل عام, ستؤدي زيادة محتوى الجرافيت في الطوب الحراري إلى زيادة مقاومة الخبث واستقرار الصدمة الحرارية للطوب الحراري, لكن ستنخفض القوة ومقاومة الأكسدة. إذا كان محتوى الكربون في طوب كربون المغنيسيا صغيرًا جدًا (<10%), إذا كان هيكل الشبكة لا يمكن تشكيله في الطوب الحراري, لا يمكن ممارسة مزايا الكربون بشكل فعال. لذلك, محتوى الكربون أكثر ملاءمة في نطاق 10-20%.

خلط المواد الخام لإنتاج طوب كربون المغنيسيوم

أثناء عملية الخلط, لجعل الجرافيت يحيط بجزيئات المغنيسيا بالتساوي, يجب أن يكون تسلسل التغذية: جزيئات المغنيسيا ← الرابط ← الجرافيت ← مسحوق المغنيسيا الناعم, ومسحوق مضاف. بسبب المحتوى الكبير من الجرافيت, كثافة قليلة, وكمية صغيرة جدًا من المواد المضافة, يستغرق الخلط بالتساوي وقتًا طويلاً, ولكن إذا كان وقت الخلط طويلًا جدًا, سوف يسقط الجرافيت والمسحوق الناعم حول جزيئات المغنيسيا بسهولة, لذلك يجب أن يكون وقت الخلط مناسبًا.

تشكيل طوب الكربون المغنيسيوم

يعد تشكيل طوب MgO-C عاملاً مهمًا لجعل هيكل الطوب الحراري مضغوطًا: تعتبر جودة وكمية الجرافيت المضاف إلى المكونات مهمة جدًا. بسبب كمية الجرافيت الكبيرة في الوحل والجزيئات الحرجة الصغيرة للركام, يُنصح باستخدام قولبة عالية الضغط والضغط عليها بدقة من خلال إجراءات التشغيل ذات الوزن الخفيف أولاً, ضغط شديد, وضغوط متعددة لتجنب تكون الشقوق. من الأفضل اعتماد إجراءات التشغيل الخاصة بالكنس, مرهقة ومضغوطة. فضلاً عن ذلك, سطح اللبن المشكل بالضغط العالي أملس للغاية, ومن السهل الانزلاق أثناء المناولة والبناء. لذلك, يجب أن يتم تشريب اللبن المشكل أو تغطيته براتنج بالحرارة بسمك 0.1-2 مم لتشكيل فيلم راتينج لمنع الانزلاق. يشار إلى هذا العلاج عمومًا على أنه علاج مضاد للانزلاق.

طوب MgO-C المعالجة الحرارية

يجب أن يتم تقوية اللبن المصبوب من الكربون المغنيسيوم قبل استخدامه, ووباء درجة الحرارة للتصلب له تأثير كبير على أداء الطوب الحراري. لقد ثبت من خلال البحث أن المعالجة بالتصلب في درجة حرارة 200-250 درجة مئوية أكثر ملاءمة, وهو أمر جيد لضمان الكثافة الظاهرية للطوب وتقليل المسامية. عندما تكون أعلى من 250 درجة مئوية أو أقل من 200 درجة مئوية, سوف يؤدي العلاج بالتصلب إلى آثار ضارة. من الضروري التحكم الصارم في الهواء. عادة عند 50-60 درجة مئوية, بسبب تليين الراتنج, يجب أن تبقى دافئة بشكل صحيح; عند 100-110 درجة مئوية, لأنه يتم تفريغ كمية كبيرة من المذيب, يجب أن تبقى دافئة; عند 200-250 درجة مئوية, لإكمال رد الفعل, يجب أيضًا أن تبقى دافئة بشكل صحيح.

مصنع رونغ شنغ للحراريات

مصنع رونغ شنغ للحراريات

WeChat

امسح رمز الاستجابة السريعة باستخدام wechat