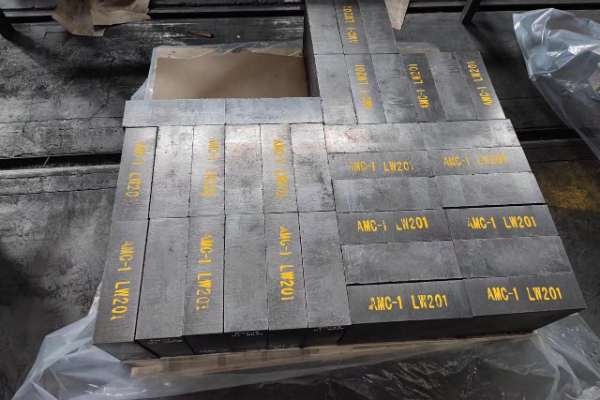

تأثير كمية إضافة الجرافيت على الطوب الحراري بكربون الماغنيسيا

الطوب الحراري للمغنيسيا والكربون عبارة عن طوب قلوي مرتبط بالكربون يتم تحضيره من المغنيسيا, مواد الكربون, المجلدات العضوية, والمضافات ويتم خلطها, تشكلت الضغط العالي, وعلاجها في درجات حرارة منخفضة. هذا لبنة يستفيد استفادة كاملة من مزايا المواد القلوية والمواد الكربونية, لذلك فهو يتمتع بمقاومة ممتازة للصدمات الحرارية, مقاومة التشظي, مقاومة الخبث, ومقاومة زحف درجات الحرارة العالية. إنها مادة بطانة مثالية لأفران الصهر المعدنية.

خصائص الجرافيت

- نقطة انصهار الجرافيت المقاوم لدرجة الحرارة العالية هي 3850 درجة مئوية ± 50 درجة مئوية ونقطة الغليان هي 4250 درجة مئوية. حتى بعد حرق القوس العالي للغاية, فقدان الكتلة صغير جدًا ومعامل التمدد الخطي صغير جدًا أيضًا. تزداد قوة الجرافيت المعدل مع زيادة درجة الحرارة. عند 2000 درجة مئوية, قوة الجرافيت تتضاعف.

- الموصلية الكهربائية والحرارية. الموصلية الكهربائية للجرافيت أعلى مرتين من الموصلية الكهربائية للمعادن غير المعدنية العادية. الموصلية الحرارية تتجاوز تلك الموجودة في الفولاذ, حديد, يقود, وغيرها من المواد المعدنية. تنخفض الموصلية الحرارية مع زيادة درجة الحرارة, وحتى في درجات حرارة عالية للغاية, يعمل الجرافيت كعازل للحرارة.

- مداهنة. تعتمد مداهنة الجرافيت على حجم رقائق الجرافيت. كلما كانت الرقائق أكبر, كلما كان معامل الاحتكاك أصغر وكان أداء التشحيم أفضل.

- الاستقرار الكيميائي. يتمتع الجرافيت بثبات كيميائي جيد في درجة حرارة الغرفة ومقاوم للأحماض, قلوي, والتآكل بالمذيبات العضوية.

- اللدونة. يتمتع الجرافيت بصلابة جيدة جدًا ولدونة جيدة.

- مقاومة الصدمة الحرارية. عندما يتم استخدام الجرافيت في درجات حرارة عالية, فهو قادر على تحمل التغيرات الجذرية في درجات الحرارة دون التعرض للتلف. عندما تتغير درجة الحرارة فجأة, لا يتغير حجم الجرافيت كثيرًا ولن تحدث تشققات.

تأثير الجرافيت على خواص طوب كربون الماغنيسيا

- محتوى الجرافيت. مع زيادة محتوى الجرافيت, تتناقص قوة طوب المغنيسيا والكربون, ينخفض معدل التمدد الحراري, ويزيد معدل التوسع المتبقي. لذلك, يجب التحكم في محتوى الجرافيت في الطوب عند حوالي 20%.

- نقاء الجرافيت مع زيادة نقاء الجرافيت, ينخفض u200bu200bمؤشر تآكل طوب المغنيسيا والكربون بشكل حاد, ويزداد مؤشر قوة الانثناء في درجات الحرارة المرتفعة بشكل ملحوظ. عمومًا, الجرافيت مع محتوى الكربون أكبر من 95%, ويفضل أن يكون أكبر من 98%, يجب أن تستخدم. لأنه كلما زاد نقاء الجرافيت, كلما قل الرماد الذي يحتوي عليه وقل محتوى SiO₂. تحت تأثير ارتفاع درجة الحرارة, يمكن لـ SiO₂ أكسدة الكربون الموجود في الطوب, مما يؤدي إلى زيادة المسام وبنية فضفاضة. ويمكنه أيضًا التفاعل مع MgO, Fe₂O₃, إلخ. تشكيل ذوبان منخفض, وتسريع تلف طوب الكربون المغنيسيا. فضلاً عن ذلك, يتمتع الكربون بموصلية حرارية جيدة ومعامل تمدد صغير, ولا يتم ترطيب الخبث بسهولة. لذلك, يمكنه تحسين مقاومة الصدمات الحرارية للمنتج ومنع الخبث من التآكل إلى داخل الطوب من خلال المسام.

- حجم الجسيمات تقشر الجرافيت. كما يزيد حجم الجسيمات تقشر الجرافيت. تم تعزيز قدرتها المضادة للأكسدة. عندما يتجاوز حجم جسيمات رقائق الجرافيت 0.125 مم, الخاصية المضادة للأكسدة تزداد ببطء. حجم جسيمات الجرافيت المناسب هو 0.125 مم. لأن الجرافيت يتأكسد بسهولة لتوليد ثاني أكسيد الكربون, يفقد الجرافيت المؤكسد هذه الخصائص الممتازة, تقليل مقاومة التآكل للمواد المقاومة للحرارة. وهذا هو الضعف القاتل للجرافيت وسبب مهم لتلف المواد الكربونية. لذلك, في الإنتاج الفعلي لطوب المغنيسيا والكربون, يجب تحديد كمية الجرافيت المضافة وفقًا لظروف استخدام المواد المقاومة للكربون المرتبطة, مثل نوع معدات الصهر, الضغط الجزئي للأكسجين في الفولاذ المنصهر والخبث, خصائص الخبث, درجة حرارة الصهر, والتنصت على درجة الحرارة, إلخ.; يمكن أيضًا تحديد كمية الجرافيت المضافة بناءً على ما إذا كانت المنتجات المنتجة تؤكد على مقاومة التآكل أو ثبات الصدمة الحرارية, أو تتطلب قوة عالية أو مقاومة للأكسدة.

مصنع رونغ شنغ للحراريات

مصنع رونغ شنغ للحراريات

WeChat

امسح رمز الاستجابة السريعة باستخدام wechat